Горячий экструдер (HME) это промышленное устройство, которое плавит, смешивает и гомогенизирует материалы (обычно смесь полимеров и активных ингредиентов или других добавок) под влиянием тепла и механического сдвига, в конечном итоге вытягивая их непрерывно через определенную форму.

Горячий расплавленный экструдер-это, по сути, непрерывный «смеситель расплава». Его основной принцип состоит в том, чтобы пластифицировать материал с использованием тепловой энергии (внешнее нагрев) и механической энергии (сила сдвига и тепло трения, генерируемое вращением винта), а затем с помощью тяги винта, протолкните его через кубик, образуя желаемую форму.

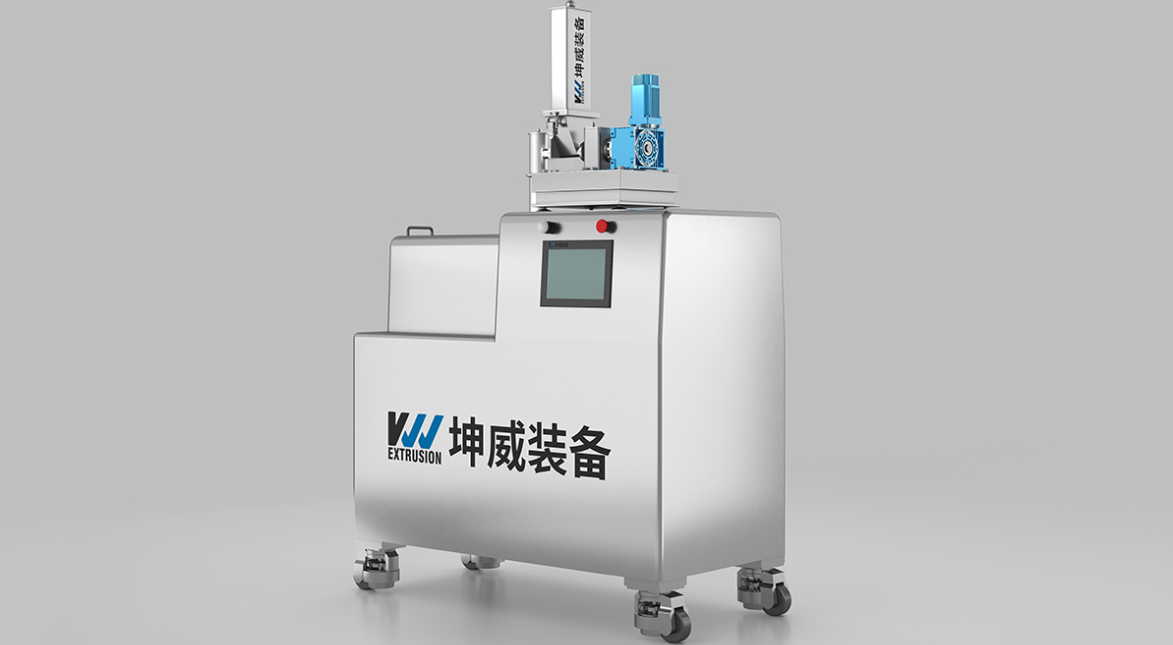

1. Основные компоненты Горячий расплавленный экструдер

Типичный экструдер с горячим плавлением (в качестве примера принимая наиболее часто используемый тип винта), как правило, состоит из следующих компонентов ключа:

Система кормления: обычно бункер, который хранит и непрерывно и неуклонно питает сырье (порошок, гранулы или жидкость) в ствол.

Ствол: жесткий металлический цилиндр, в котором находится винт. Ствол делится на несколько нагревательных зон, каждая из которых может быть независимо и точно контролировать температуру, чтобы постепенно нагреть материал.

Винт - это сердце экструдера. Это вращающийся вал со специальной резьбой. Его основные функции:

Передача: он толкает материал с конца корма до конца матрица.

Сжатие: уменьшение глубины канавки винта или изменение шага сжимает материал и выкидывает воздух.

Сдвиг и смешивание: вращающийся винт оказывает сильные силы сдвига на материал, заставляя его тщательно таять и равномерно перемешать.

Системы отопления и охлаждения: они обеспечивают точный контроль температуры, чтобы гарантировать, что материал обрабатывается при оптимальной температуре и предотвращает разрыв из -за перегрева.

Die: Установлен в конце экструдера, он определяет конечную форму и размер экструдированного продукта (например, нить, лента или трубка).

Система привода: она обеспечивает вращательную мощность в винт и управляет его скоростью, тем самым влияя на время пребывания материала и интенсивность сдвига.

Система управления: современные экструдеры контролируются компьютерными системами, которые могут точно устанавливать и контролировать все параметры процесса, включая температуру, скорость винта и скорость подачи.

2. Основные типы экструдеров горячих расплава

На основании количества и структуры винтов они в основном классифицируются следующим образом:

Однократные экструдеры: они имеют относительно простую структуру и полагаются в первую очередь на перетасовку для транспортировки материалов, что приводит к слабым возможностям смешивания. Они более подходят для предварительно смешанных материалов или применений, где однородность смешивания менее критична.

Двойные экструдеры: в настоящее время это наиболее широко используемый и наиболее эффективный тип. Внутри ствола вращаются два винта, которые генерируют не только поток перетаскивания, но и прочные токи сдвига и конвекции, что приводит к превосходному смешиванию. Основываясь на направлении винтов, они категории категории категории являются совместными или вращающимися противостоянием. Совместные экструдеры с двумя скважинами, благодаря их превосходным самоочищающимся свойствам и эффективности смешивания, стали абсолютным основным в таких областях, как фармацевтические препараты и полимерные сплавы.

3. Преимущества продукта горячих экструдеров расплава

Технология экструзии горячих расплава, особенно в фармацевтических и высококлассных материалах, предлагает следующие преимущества по сравнению с традиционными процессами (такими как влажная грануляция):

Без растворителей/экологически чистый: весь процесс, как правило, не требует использования каких-либо органических растворителей, что устраняет проблемы остатков растворителя, переработки и загрязнения окружающей среды, что делает его «зеленым» производственным процессом. Непрерывное производство: обеспечивает 24/7 непрерывного производства, что приводит к высокой эффективности производства, большим размерам партий, минимальной вариабельности партии к партии и более последовательному качеству.

Улучшение растворимости плохо растворимых лекарств: это наибольшее значение в фармацевтическом поле. Сформируя твердую дисперсию, молекулы лекарственного средства сильно диспергируются в полимерном носителе, что значительно улучшит скорость растворения и биодоступность плохо растворимых лекарств.

Универсальность: в дополнение к улучшению растворения, ее также можно использовать для маскировки вкуса, подготовки составов с постоянным высвобождением, а также производственных систем доставки трансдермальных лекарств и имплантатов.

Высокая энергия: сильные силы сдвига эффективно диспергируют наночастицы или другие функциональные наполнители, создавая новые материалы с уникальными свойствами.