1. Роль и влиятельные факторы процесса смешивания

Смешивание (смешивание расплава) является основной связью пластической модификации. Благодаря механическому сдвигу и тепловым действиям смола и добавки (такие как усиливающие волокна, наполнители, загадывающие агенты и т. Д.) Равномерно диспергируются, и образуется стабильная микроструктура. Его основные цели включают:

Улучшение рассеиваемости (избегание агломерации и обеспечение равномерного распределения наполнителей)

Улучшение совместимости (продвижение связывания интерфейса между различными компонентами)

Оптимизация текучести расплава (влияющая на последующую обработку и литья)

Ключевые факторы, влияющие на эффект смешивания

(1) Выбор смешанного оборудования

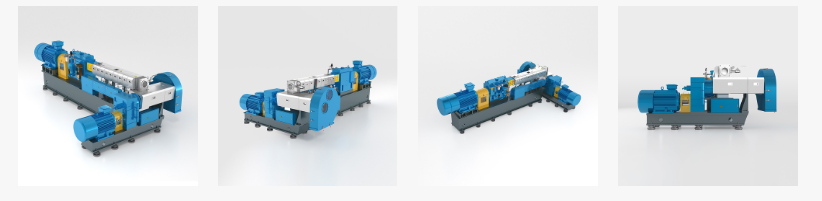

Двойной экструдер (наиболее часто используется): высокая сила сдвига, сегментированный контроль температуры, подходящие для высокопроизводительных систем с высокой страстью.

Внутренний миксер: подходит для материалов с высокой сумасшедшей (например, модификация резины).

Однократный экструдер: низкая стоимость, но слабый эффект смешивания, подходящий для простого смешивания.

(2) Оптимизация параметров процесса

Контроль температуры: температура плавления различных инженерных пластмасс сильно различается (например, Peek должен быть выше 380 ° C, PA66 составляет около 260 ° C), а сегментированный нагрев требуется.

Скорость винта: высокая скорость увеличивает силу сдвига, но слишком высокая скорость может вызвать ухудшение (например, ПК подвержен гидролизу).

Метод кормления: боковое питание может использоваться для более позднего добавления волокон (например, стеклянного волокна) или чувствительных к тепло присадкам (например, огненные замедлители).

(3) Соотношение материала и предварительная обработка

Выбор матричной смолы: например, PA6 GF Усиление против ПК/АБС Угадывание сплава.

Обработка наполнителя: нанонаполнителя (например, углеродные нанотрубки) требуют модификации поверхности, чтобы избежать агломерации.

Дополнение Compatibilizer: например, Малеиновый ангидрид, привитый полимер (PP-G-MAH) может улучшить совместимость неполярного/полярного пластмассы.

2. Общие проблемы и решения для пластиковые системы смешивания

- Неравномерная дисперсия (наполнитель/аддитивная агломерация)

Проблема проявление

Наполнители (такие как карбонат кальция, углеродный черный) или волокна (такие как стеклянное волокно) распределены неравномерно, и появляются «рыбные глаза» или агломерированные частицы.

Механические свойства продукта сильно колеблются, а на поверхности появляются разность цвета или пятна.

Возможные причины

Наполнитель не полностью высушен, что приводит к адсорбции и агломерации.

Недостаточная сила сдвига сдвига (низкая скорость винта или неуместная температура).

Неправильный метод добавления наполнителя (например, единовременный ввод высокой доли наполнителя).

Решение

Наполнитель перед обработкой: сушка (например, 120 × 4H) или модификация поверхности (обработка агента с связью силана).

Оптимизировать метод подачи: используйте боковое кормление или сегментированное дополнение, чтобы избежать мгновенной перегрузки.

Отрегулируйте комбинацию винтов: добавьте высокие сдвижные блоки или элементы обратной резьбы, чтобы улучшить дисперсию.

- Нестабильная температура расплава

Проблема проявление

Температура расплава сильно колеблется, что приводит к локальной деградации материала или плохой пластификации.

Пузырьки, черные пятна или уменьшенная сила появляются в продукте.

Возможные причины

Отказ системы отопления/охлаждения (например, поврежденная термопару или неисправность модуля контроля температуры).

Скорость винта или заднее давление сильно колеблется.

Плохая текучесть смолы (например, пластиковый стиль инженера с высокой страстью).

Решение

Калибровать систему управления температурой: регулярно проверяйте термопары и нагревающие кольца.

Оптимизируйте параметры процесса: уменьшить скорость винта или повысить температуру ствола (для пластиков с высокой точкой плавления).

Увеличьте насос расплава: стабилизируйте давление экструзии и уменьшите колебания температуры.

- Разрушение материала (пожелтение, черные пятна, сильный запах)

Проблема проявление

Расет становится желтым, имеет черные пятна или создает острый запах.

Механические свойства (такие как прочность воздействия) значительно снижаются.

Возможные причины

Температура слишком высока или время пребывания слишком длинное (например, ПК, ПВХ легко разложить).

Износ винта дает металлическое загрязнение.

Сырье содержит примеси или доля переработанных материалов слишком высока.

Решение

Уменьшить температуру обработки: особенно теплочувствительные материалы (такие как ПВХ, био-пластмассы).

Сократите время пребывания: увеличить скорость винта или уменьшить скорость подачи.

Сохраняйте оборудование регулярно: проверьте износ винта и ствола, чтобы избежать загрязнения металла.

- Поломка волокна (стекловолокно/углеродное волокно, материалы)

Проблема проявление

Длина волокна слишком короткая, что приводит к уменьшению эффекта подкрепления.

Устойчивость к удару и жесткость продукта недостаточны.

Возможные причины

Сила сдвига винта слишком сильна (например, чрезмерное использование блоков сетки).

Волокно добавляется в ненадлежащем положении (например, легко отключить при добавлении в основном порте подачи).

Решение

Добавление волокон в боковую подачу: добавьте в среднюю и заднюю ствол, чтобы уменьшить повреждение сдвига.

Оптимизируйте конструкцию винта: уменьшите высокие сдвижные блоки и увеличьте долю конверсийной секции.

Выберите Long Fiber MasterBatch: непосредственно используйте предварительно переносимое усиление волокна (например, LFT).

- Чрезмерные летучие вещества (пузырьки, грубая поверхность)

Проблема проявление

В расплаве есть пузыри, а поверхность экструдированной полосы материала не является гладкой.

Продукт имеет пустоты или деформацию деформации.

Возможные причины

Содержание влаги в сырье высокое (например, нейлон и ПЭТ легко поглощать влагу).

Маленькие молекулярные добавки (такие как смазочные материалы) испаряются.

Решение

Предварительное сухое сырье: нейлон требует 80 × 4H, PET требует 150 ℃ × 4H.

Добавьте выпускной раздел: Используйте вакуумный выхлоп для удаления летучих веществ.

Используйте низколетологические добавки: такие как силикон с высокой молекулярной массой вместо малых молекул.

- Винт/износ ствола

Проблема проявление

Эффективность смешивания снижается и снижается производственная мощность.

В тарелке есть металлические чипсы и царапины.

Возможные причины

Обработка с высоким заполненным материалом (например, стеклянное волокно, минеральный порошок) вызывает износ.

Твердости винтового материала недостаточно (например, обычный 38-мрмоал не устойчива к износу).

Решение

Выберите износостойкий винт: винт с двойным сплава или обработка нитрирования.

Уменьшите коэффициент заполнения: оптимизируйте формулу и уменьшите количество наполнителей с высокой гордостью.

Регулярно проверяйте износ: измерьте зазор между винтом и стволом и замените его вовремя.

Таблица устранения неполадок с смешиванием:

| Проблемы | Ключевые причины | Решения |

| Неравномерная дисперсия | Агломерация наполнителя, недостаточное сдвиг | Заполнитель перед |

| Расплавлять колебания температуры | Отказ контроля температуры, нестабильное обратное давление | Калибровать систему управления температурой, добавить насос расплава |

| Деградация материала | Слишком высокая температура, длительное время пребывания | Более низкая температура, сокращение цикла |

| Поломка волокна | Слишком сильная сила сдвига | Добавить боковую подачу, чтобы уменьшить высокие сдвижные блоки |

| Высокая летучая материя | Сырье содержат воду, добавки испаряются | Предварительное сухость, увеличение выхлопных газов |

| Износ оборудования | Высокая обработка материала | Используйте износостойкие винты, чтобы уменьшить объем заполнения |

| Чрезмерное потребление энергии | Низкая эффективность процесса/оборудования | Оптимизируйте винты и используйте энергетическую технологию |