-

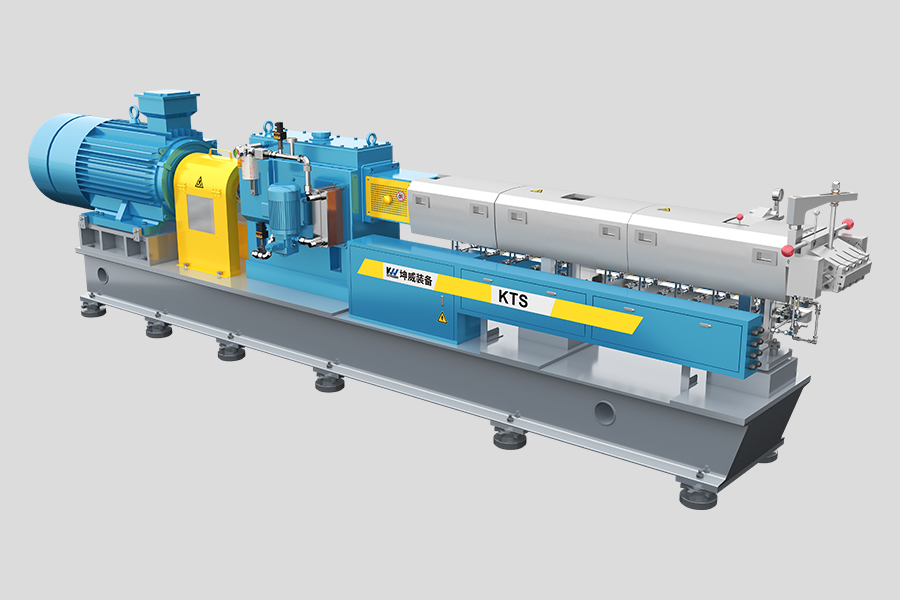

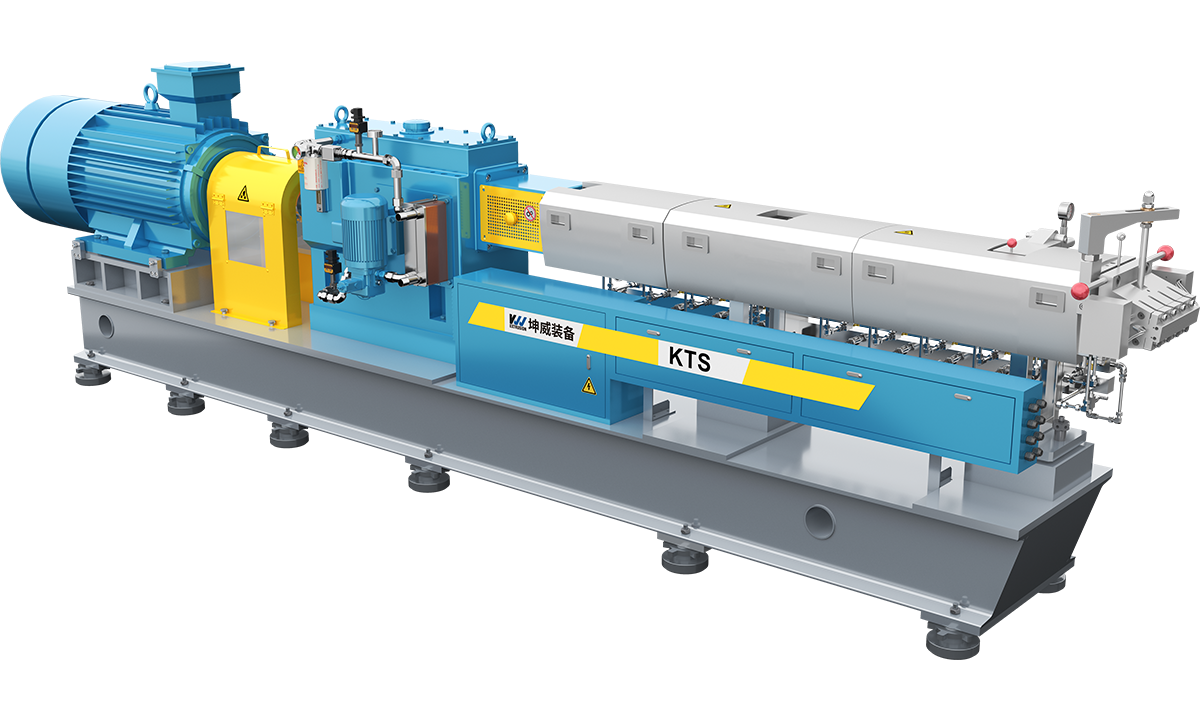

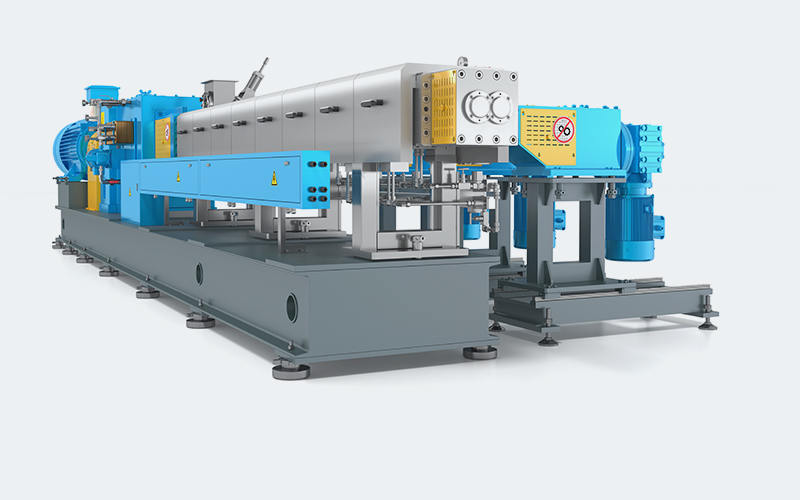

Высокие характеристики- Удельный крутящий момент 16 Нм/см 3

Высокие характеристики- Удельный крутящий момент 16 Нм/см 3

- Макс. скорость шнека 1200 об/мин.

- Макс. температура процесса≥450℃ -

Высококачественные материалы- Износостойкий и устойчивый к коррозии

Высококачественные материалы- Износостойкий и устойчивый к коррозии

- Строгая термическая обработка.

- Супер длительный срок службы -

Высокий интеллект- Уникальное интеллектуальное управление- Автонастройка контроля температуры- Гибкий и настраиваемый

Высокий интеллект- Уникальное интеллектуальное управление- Автонастройка контроля температуры- Гибкий и настраиваемый -

Высокая стабильность- Проверенная конструкция- Высококачественные компоненты- Высокая точность сборки

Высокая стабильность- Проверенная конструкция- Высококачественные компоненты- Высокая точность сборки

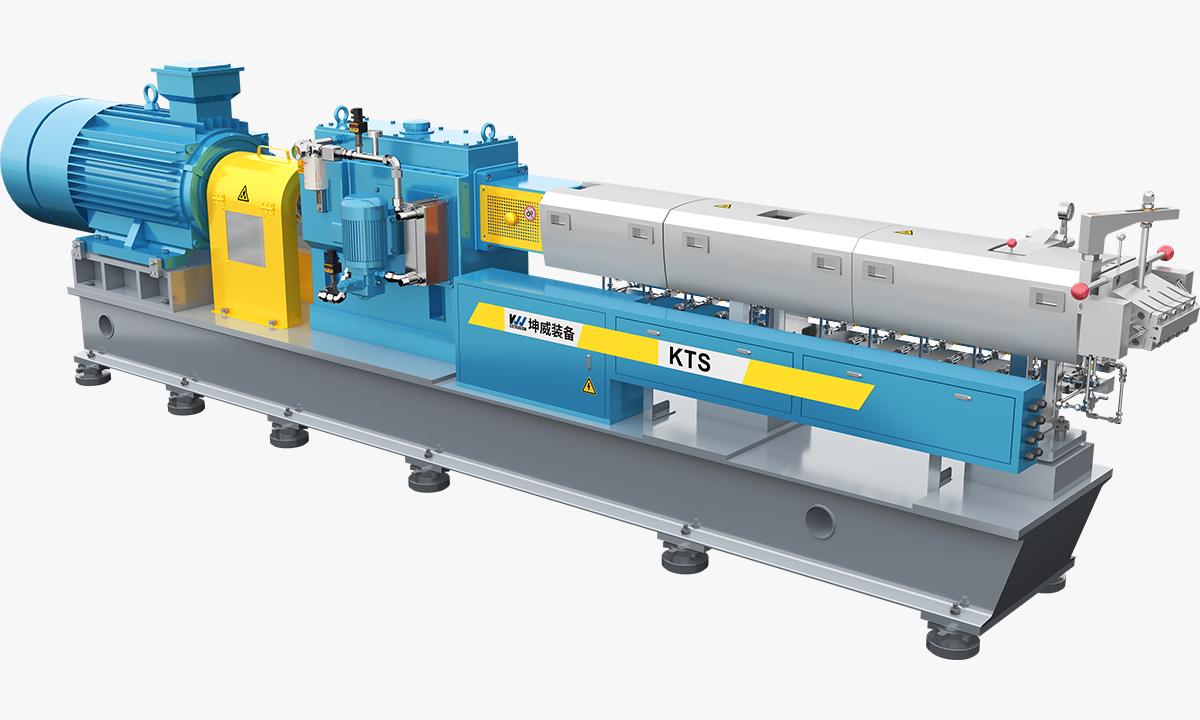

Удельный крутящий момент серии КТС составляет 14 Нм/см3. Он идеально сочетает в себе высокую эффективность и высокую рентабельность. Эта серия идеально подходит для всего спектра модифицированных инженерных пластиков, материалов высокой вязкости и т. д.

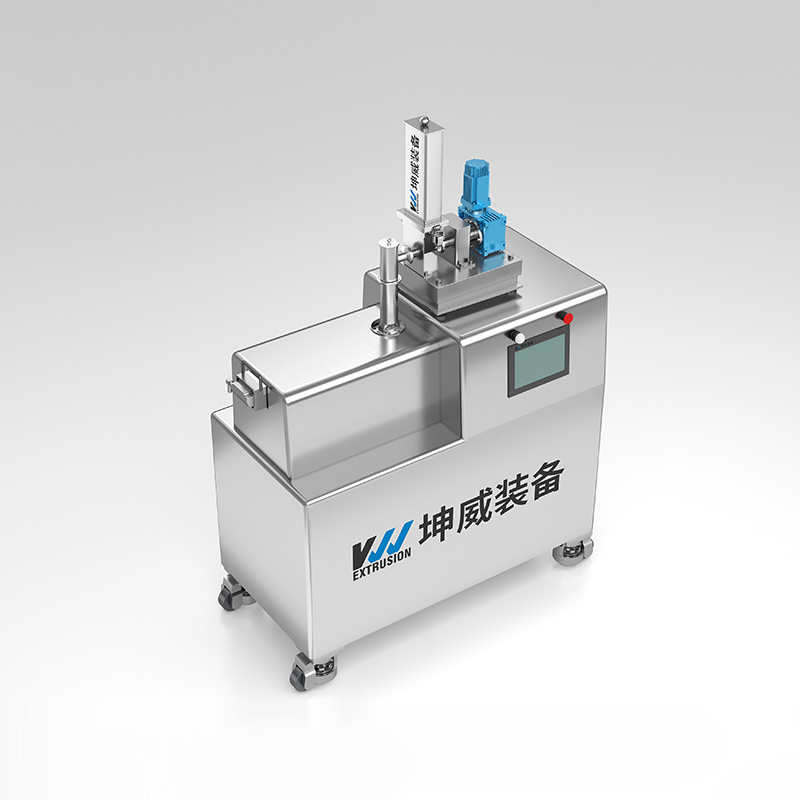

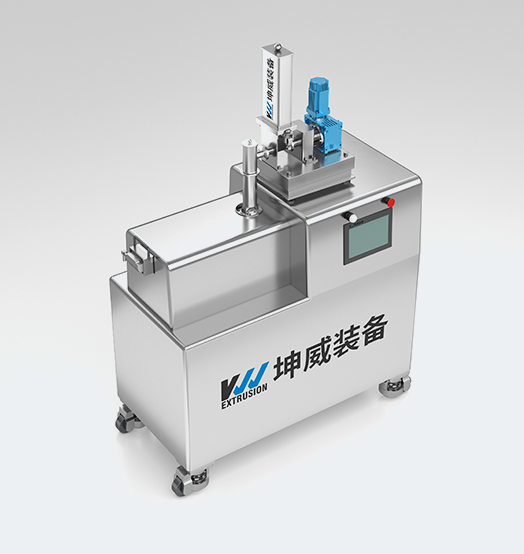

KTS Pharmaceuticals HME Series специализируется на фармацевтике, медицине и экструзии горячего расплава. Удельный крутящий момент данной серии составляет 9 Нм/см3.

• Динамическое управление запасами.

• Важные компоненты отслеживаются.

•Быстрый ответ

Мы понимаем проблемы каждой отрасли и предлагаем широкий спектр производственных решений для экструзии, отвечающих вашим конкретным производственным потребностям.

- Сепарационная пленка для литиевых батарей

- БО Фильмы

- мастербатч

- ТПУ Реактивная экструзия

- Специальные инженерные пластмассы

- HME для фармацевтики

Производитель индивидуальной экструзионной производственной линии

Мы понимаем проблемы каждой отрасли и предлагаем широкий спектр производственных решений для экструзии, отвечающих вашим конкретным производственным потребностям.

-

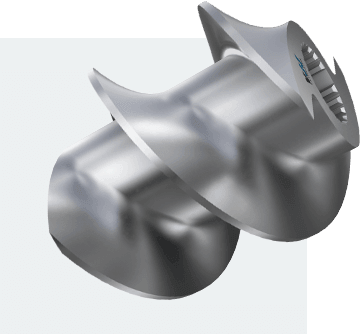

01- Сделано собственными силами- Сбалансированная передача крутящего момента- Классическая 4-слойная структура- Гарантия 3 года

-

02- Эксклюзивно разработанный специальный материал- Исследуйте новую территорию крутящего момента- Гарантированный запас прочности- Превосходные характеристики при высоких температурах

-

03- Высокоточная форма- Специальная конструкция для очень большого технологического окна- Идеально подходит для шлицевого вала

-

04- Передовой производственный процесс- Превосходная прямолинейность технологического участка- Уменьшите шаги между сегментами- Имеющиеся данные ШМ по каждому стволу

-

2023/11/08 -Kunwei

2023/11/08 -Kunwei

Как вы обычно выбираете экструдер? Вам необходимо не только проанализировать свои собственные потребности, но также необходимо полностью понять своих поставщиков и экструдеров. Прежде чем покупать новый экструдер, компании имеют общее представление о том, нужно ли им покупать двухшнековый или одношнековый экструдер. Какие материалы необходимо производить? В зависимости от технических характеристик изделия количество используемого материала различно. Вы можете обратиться к «Диаметру шнека и размеру спецификации продукта», выбрать диаметр шнека, а затем дополнительно выбрать характеристики экструдера в зависимости от диаметра шнека. После того, как тип и спецификация экструдера определены, вопрос, как найти производителя оборудования, также является вопросом, на который следует обратить внимание. Не говоря уже об иностранных брендах, многие отечественные компании по производству экструдеров созданы уже давно, являются мощными и имеют многолетний практический опыт. , вы можете выбирать из нескольких точек зрения, таких как качество продукции и послепродажное обслуживание. Скорость винта Это решающий фактор, влияющий на производственную мощность экструдера. Скорость шнека предназначена не только для увеличения скорости экструзии и объема экструзии материала, но, что более важно, для обеспечения высокой производительности экструдера при одновременном достижении хороших эффектов пластификации. Раньше основным способом увеличения производительности экструдеров было увеличение диаметра шнека. Хотя диаметр шнека увеличивается, количество материала, выдавливаемого в единицу времени, увеличивается. Но экструдер – это не шнековый конвейер. Помимо экструзии материалов, шнек также экструдирует, перемешивает и разрезает пластик, чтобы пластифицировать его. При условии, что скорость шнека остается неизменной, эффект смешивания и сдвига шнека с большим диаметром и большой канавкой на материал не так хорош, как у шнека с малым диаметром. Поэтому современные экструдеры увеличивают производственную мощность главным образом за счет увеличения скорости шнека. Скорость шнека обычного экструдера составляет от 60 до 90 об/мин (в минуту, то же самое ниже) для традиционного экструдера. Сейчас она обычно увеличена до 100~120 об/мин. Высокоскоростной экструдер достигает скорости от 150 до 180 об/мин. Если диаметр винта остается неизменным, а скорость винта увеличивается, крутящий момент, воспринимаемый винтом, увеличивается. Когда крутящий момент достигает определенного уровня, существует опасность закручивания винта. Однако за счет улучшения материала и процесса производства шнека, рационального проектирования конструкции шнека, сокращения длины секции подачи, увеличения скорости потока материала и снижения сопротивления экструзии можно уменьшить крутящий момент и подшипник шнека. мощность можно улучшить. Как спроектировать разумный винт и максимизировать скорость винта при условии, что винт может выдержать его, требует от профессионалов, чтобы получить это посредством большого количества экспериментов. Винтовая конструкция Конструкция шнека является основным фактором, влияющим на производительность экструдера. Без разумной конструкции шнека простое увеличение скорости шнека для увеличения объема экструзии нарушает объективные законы и не приведет к успеху. Конструкция высокоскоростного и эффективного шнека основана на высокой скорости вращения. Эффект пластификации такого типа шнека будет хуже при низкой скорости вращения, но эффект пластификации будет постепенно улучшаться после увеличения скорости вращения шнека, и эффект будет получен при достижении расчетной скорости вращения. В это время можно достичь как высокой производственной мощности, так и качественного эффекта пластификации. Конструкция ствола Совершенствование конструкции ствола в основном связано с улучшением температурного режима загрузочной секции и установкой подающего желоба. Вся длина этой независимой секции подачи представляет собой водяную рубашку, а для контроля температуры водяной рубашки используются современные электронные устройства управления. Разумная температура водяной рубашки очень важна для стабильной работы экструдера и эффективной экструзии. Если температура водяной рубашки слишком высока, сырье преждевременно размягчится и даже поверхность частиц сырья расплавится, что ослабит трение между сырьем и внутренней стенкой цилиндра, тем самым уменьшив тягу экструзии. и объем экструзии. Однако температура не может быть слишком низкой. Цилиндр со слишком низкой температурой приведет к слишком большому сопротивлению вращению винта. Превышение несущей способности двигателя может вызвать затруднения при запуске двигателя или нестабильность скорости. Усовершенствованные датчики и технологии управления используются для мониторинга и управления водяной рубашкой экструдера, тем самым автоматически контролируя температуру водяной рубашки в пределах диапазона параметров процесса. Редуктор При условии, что конструкция одинакова, стоимость изготовления редуктора примерно пропорциональна его общему размеру и весу. Поскольку форма и вес редуктора большие, это означает, что при изготовлении расходуется много материалов, а используемые подшипники также относительно велики, что увеличивает стоимость изготовления. Для экструдеров с одинаковым диаметром шнека высокоскоростные и эффективные экструдеры потребляют больше энергии, чем обычные экструдеры. Необходимо увеличить мощность двигателя вдвое и соответственно увеличить типоразмер редуктора. Но высокая скорость шнека означает низкий передаточный коэффициент. У редукторов одного типоразмера модуль передачи с низким передаточным числом больше, чем с большим передаточным числом, а также увеличена несущая способность редуктора. Следовательно, увеличение объема и веса редуктора не линейно пропорционально увеличению мощности двигателя. Если в качестве знаменателя использовать объем экструзии и разделить его на вес редуктора, то число будет меньше для высокоскоростного и эффективного экструдера и больше для обычного экструдера. Что касается единичной производительности, мощность двигателя высокоскоростного и высокоэффективного экструдера невелика, а вес редуктора невелик, что означает, что стоимость производства машины на единицу продукции высокоскоростного и высокоэффективного экструдера невелика. ниже, чем у обычного экструдера. с приводом от двигателя Для экструдеров с одинаковым диаметром шнека высокоскоростные и эффективные экструдеры потребляют больше энергии, чем обычные экструдеры, поэтому необходимо увеличить мощность двигателя. Для высокоскоростного экструдера диаметром 65 мм требуется двигатель мощностью от 55 до 75 кВт. Для высокоскоростного экструдера диаметром 75 мм требуется двигатель мощностью от 90 до 100 кВт. Для высокоскоростного экструдера диаметром 90 мм требуется двигатель мощностью от 150 до 200 кВт. Это в один-два раза превышает мощность мотора обычных экструдеров. При обычном использовании экструдера система трансмиссии двигателя, а также система отопления и охлаждения всегда работают. Энергопотребление частей трансмиссии, таких как двигатели и редукторы, составляет 77% энергопотребления всей машины; на отопление и охлаждение приходится 22,8% энергопотребления всей машины; приборостроительный и электротехнический учет на 0,8%. Экструдеры с одинаковым диаметром шнека оснащены более мощными двигателями, которые потребляют больше электроэнергии. Однако с точки зрения производительности высокоскоростные и эффективные экструдеры более энергосберегающие, чем традиционные экструдеры. Например, обычный экструдер диаметром 90 мм имеет двигатель мощностью 75 кВт и производственную мощность 180 кг. Каждый килограмм экструдированного материала потребляет 0,42 киловатт-часа электроэнергии. Высокоскоростной и эффективный экструдер 90 имеет производственную мощность 600 килограммов и двигатель мощностью 150 киловатт. Каждый килограмм экструдированного материала потребляет всего 0,25 киловатт-часа электроэнергии. Потребление электроэнергии на единицу экструзии составляет всего 60% от предыдущего. Эффект энергосбережения замечательный. Это только сравнение энергопотребления двигателя. Если учесть потребляемую мощность нагревателя и вентилятора на экструдере, то разница в энергопотреблении будет еще больше. Экструдеры с шнеками большого диаметра необходимо оснащать более крупными нагревателями, при этом увеличивается площадь рассеивания тепла. Таким образом, для двух экструдеров с одинаковой производительностью цилиндр нового высокоскоростного и высокоэффективного экструдера меньше, а нагреватель потребляет меньше энергии, чем традиционный крупношнековый экструдер, что также экономит много электроэнергии при нагреве. . По мощности нагревателя, по сравнению с обычными экструдерами с тем же диаметром шнека, высокоскоростные и эффективные экструдеры не увеличивают мощность нагревателя за счет увеличения производственной мощности. Потому что нагреватель экструдера потребляет электроэнергию, в основном, на этапе предварительного нагрева. При обычном производстве тепло плавления материала в основном преобразуется за счет потребления электрической энергии от двигателя. Проводимость нагревателя очень низкая, а потребление электроэнергии не очень велико. большой. Это более очевидно в высокоскоростных экструдерах. Когда технология преобразователя частоты не получила широкого распространения, в традиционных экструдерах большой производительности обычно использовались двигатели постоянного тока и контроллеры двигателей постоянного тока. Раньше считалось, что двигатели постоянного тока имеют лучшие характеристики мощности, чем двигатели переменного тока, имеют больший диапазон скоростей и более стабильны при работе на низких скоростях. Кроме того, преобразователи частоты большой мощности сравнительно дороги, что также ограничивает применение преобразователей частоты. В последние годы инверторные технологии быстро развиваются. Инверторы векторного типа реализуют бездатчиковое управление скоростью и крутящим моментом двигателя. Низкочастотные характеристики значительно улучшились, и цена также сравнительно быстро снизилась. По сравнению с контроллерами двигателей постоянного тока самым большим преимуществом преобразователей частоты является экономия энергии. Это делает потребление энергии пропорциональным нагрузке двигателя. Когда нагрузка большая, потребление энергии увеличивается, а когда нагрузка двигателя уменьшается, потребление энергии автоматически снижается. Преимущества энергосбережения при долгосрочном применении очень значительны. Меры по снижению вибрации Высокоскоростные экструдеры склонны к вибрации, а чрезмерная вибрация очень вредна для нормального использования оборудования и срока службы деталей машины. Поэтому необходимо принять комплексные меры по снижению вибрации экструдера для увеличения срока службы оборудования. Частями экструдера, подверженными вибрации, являются вал двигателя и высокоскоростной вал редуктора. Высокоскоростной экструдер должен быть оснащен высококачественным двигателем и редуктором, чтобы не стать источником вибрации из-за вибрации ротора двигателя и высокоскоростного вала редуктора. Во-вторых, необходимо разработать хорошую систему передачи. Уделение внимания повышению жесткости, веса и качества всех аспектов обработки и сборки рамы также является важным шагом в снижении вибрации экструдера. Хороший экструдер во время использования не нужно фиксировать анкерными болтами, и вибрация отсутствует. Это зависит от того, имеет ли рама достаточную жесткость и собственный вес. Кроме того, необходимо усилить контроль качества обработки и сборки каждого компонента. Например, при обработке контролировать параллельность верхней и нижней плоскостей рамы, перпендикулярность посадочной поверхности редуктора плоскости рамы и т. д. При сборке тщательно измерять высоты валов двигателя и редуктора, а также строго подготовьте колодки редуктора, чтобы вал двигателя и входной вал редуктора были концентричны. А установочную поверхность редуктора сделайте перпендикулярной плоскости рамы. Инструментарий Производство экструзии представляет собой черный ящик, и ситуацию внутри вообще невозможно увидеть. Его можно отразить только через приборы и измерители. Таким образом, точные, интеллектуальные и простые в эксплуатации инструменты позволят нам лучше понять его внутренние условия, чтобы производство могло достигать более быстрых и лучших результатов.

-

2023/11/22 -Kunwei

2023/11/22 -Kunwei

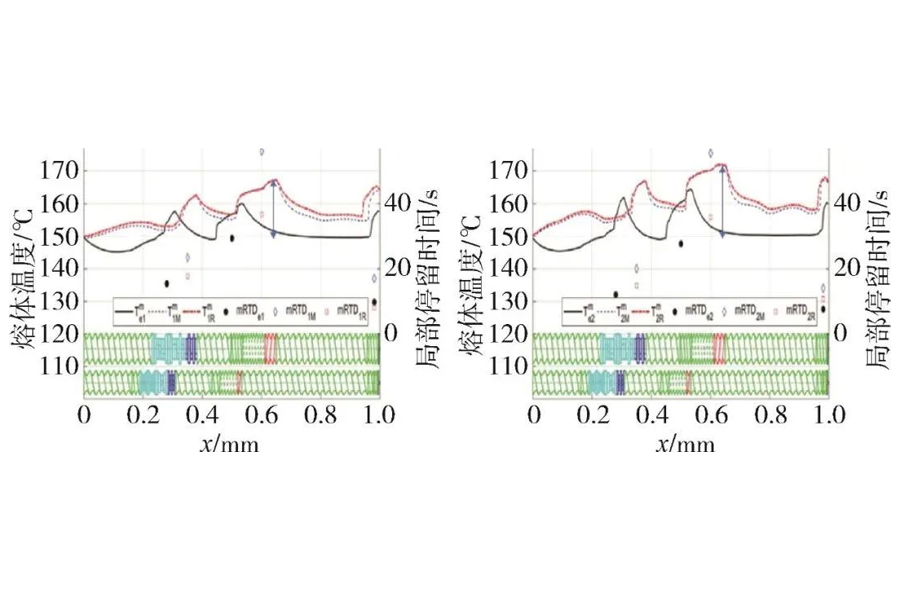

Шнековый экструдер непрерывного действия обладает высокой степенью гибкости и автоматизации. Использование экструзионной обработки при переработке полимеров может эффективно снизить затраты на обработку, повысить эффективность производства и сократить выбросы отходов. Хотя существующие экструдеры могут справиться с текущим плавлением и смешиванием материалов в шнеке, с ростом степени индустриализации их низкая производительность больше не может удовлетворять потребности промышленности будущего. Для дальнейшего повышения эффективности переработки полимеров необходима разработка крупномасштабных экструдеров. Однако если вы непосредственно проектируете крупномасштабное оборудование, вы столкнетесь с такими проблемами, как растрата ресурсов из-за недостаточного опыта проектирования. Поэтому масштабное теоретическое исследование шнекового экструзионного оборудования стало особенно важным. Теория усиления подобия представляет собой безразмерную группу чисел, которая представляет параметры, связанные с определенным явлением в системе. При сходстве явлений в двух системах имеется и определенное сходство между соответствующими параметрами. Это сходство может образовывать безразмерную числовую группу, то есть критерий сходства является постоянной величиной. Исходя из теоремы подобия, применяя эмпирические выводы, сделанные на мелкосерийном оборудовании, к крупносерийному производственному оборудованию, можно добиться равенства безразмерных групп, получаемых на мелкосерийном и крупносерийном оборудовании, сохраняя тем самым безразмерные формы решений различных уравнения согласованы. Изменять. Для проектирования шнековой структуры больших двухшнековых экструдеров можно использовать аналогичную теорию усиления экструдеров. Эта теория может начаться с точки зрения геометрического подобия и предоставить платформу для проектирования посредством изучения параметрического моделирования. Использование этого метода проектирования позволяет избежать повторного моделирования, сэкономить время проектирования и тем самым повысить эффективность и качество продукции. В последние годы широко обсуждаются исследования структуры малых экструдеров, однако исследования больших экструдеров все еще находятся на исследовательской стадии. Благодаря углубленному исследованию геометрических параметров и увеличению показателей производительности экспериментальной модели оно может обеспечить теоретическую основу для разработки крупномасштабных шнековых экструдеров, тем самым улучшая качество проектирования и уровень успеха. Целью этой статьи является представление текущих работ и прогресса в этой области на основе аналогичной теории усиления, применимой к двухшнековым экструдерам. Теория усиления, подобная двухшнековому экструдеру Двухшнековые экструдеры имеют лучшую производительность смешивания, чем одношнековые экструдеры. После научных исследований аналогичных теорий усиления одношнековых экструдеров они расширили ее до двухшнековых экструдеров. Как показано на рисунке 2, при условии сохранения угла спирали (φ) неизменным, сдвоенный шнек разворачивается для получения соотношения диаметров между сдвоенным и одинарным шнеком, как показано в уравнении (1). Игнорируя влияние площади зацепления (угол зацепления ψ равен примерно 0), дополнительно иллюстрируется возможность применения двухшнекового приближения к одному винту. Рисунок 2. Аналогичная схема двухвинтового примерно эквивалентного одновинтового проточного канала. Исследования производительности смешивания и безопасности двухшнековых экструдеров являются важными факторами успешного проектирования экструдеров. Необходимо определить критерии усиления ключевых параметров и изучить усиливаемые эффекты на основе численных расчетов. В двухшнековом экструдере материал имеет частично заполненную секцию и полностью заполненную секцию. Аналогичные теории усиления, применимые к одношнековым экструдерам, применимы и к двухшнековым экструдерам с полностью заполненными секциями. Однако по мере роста спроса на экструдеры с распределенным смешиванием и двухшнековые экструдеры для удаления летучих веществ начали появляться аналогичные теории масштабирования для двухшнековых экструдеров без зацепления, которые частично заполняли площадь канала. Поскольку степень заполнения двухшнекового экструдера является важным показателем производительности шнековой транспортировки, критерий двухшнекового усиления можно дополнительно подразделить в соответствии с различными степенями наполнения проточных каналов двухшнекового экструдера. 01Аналогичная теория усиления полного заполнения каналов потока Канал потока полностью заполнен, что означает, что материал полностью заполнен каналом потока без каких-либо зазоров. Исследователи обнаружили, что длина полностью заполненной секции экструдера оказывает существенное влияние на время пребывания и энергопотребление расплава экструдированного материала в экструдере. Когда канал потока полностью заполнен, свойства материала более стабильны, чем когда шнек заполнен не полностью. Только когда шнек полностью заполнен, можно гарантировать консистенцию, качество и производительность экструдированной продукции. Поэтому текущие дискуссии ученых по аналогичной теории двухшнековых экструдеров в основном предполагают, что канал потока полностью заполнен. Ли Ао провел всестороннее сравнение аналогичных методов усиления для полного заполнения канала потока и предложил применить метод усиления на одношнековом экструдере к двухшнековому экструдеру, заложив теоретическую основу для трансформации больших двухшнековых машин. . Берзин и др. считают, что коэффициент теплопередачи в полностью заполненном экструдере очень важен. Поскольку отношение поверхности к объему уменьшается с диаметром, скорость теплопередачи экструдера также снижается. Поэтому в процессе моделирования винт часто определяют как адиабатический. состоянии, используя температуру плавления в качестве одного из критериев оценки. Поскольку процесс экструзии ограничен теплопередачей, добиться требуемой температуры расплава в секции подачи расплава непросто. Поэтому при использовании усиления теплопередачи могут потребоваться дополнительные эксперименты и моделирование. Матик провел экспериментальное сравнение методов усиления, аналогичных теплопередаче, и методов усиления, аналогичных энергии, и обнаружил, что температура плавления в частично заполненной области была ниже, а время пребывания до и после амплификации в полностью заполненной области было одинаковым, что указывает на то, что эти два методы усиления больше подходят для полностью заполненных потоков. В туннеле производительность смешивания внутри экструдера в это время лучше. Как показано на рисунке 3, время пребывания и распределение температуры расплава в различных процессах были исследованы, и было обнаружено, что время пребывания и температура плавления в полностью заполненном канале потока имели одинаковую тенденцию изменения, а усиленная температура расплава и время пребывания стал шире, что указывает на то, что качество продукта, полученного после амплификации, аналогично качеству эталонной модели, что решает проблему разложения амплифицированного продукта. Накатани считал, что индекс адиабаты и неньютоновский индекс определяют условия экструдера и свойства полимера. Он предложил аналогичное усиление с тепловым балансом, используя индекс усиления на выходе в качестве основной переменной, и подтвердил осуществимость этого метода с помощью постоянных температур плавления. Рисунок 3. Сравнение температуры расплава и местного времени пребывания до и после масштабирования экструдера. Двухшнековый экструдер имеет хорошую функцию смешивания, и после амплификации следует обращать внимание на эффект смешивания материалов в двухшнековом экструдере. Цюй Вэньбинь использовал метод усиления подобия смешивания, чтобы увеличить конструкцию шнековых элементов в секции смешивания экструдера. Он проанализировал производительность смешивания различных конфигураций шнеков в полностью заполненном канале потока и доказал, что усиление шнекового экструдера основано на геометрическом подобии конструкции шнека. Сексуальное поведение. Чен предположил, что качество экструдата определяется такими параметрами, как геометрические параметры, удельная энергия, распределение времени пребывания, температура и давление, и эти параметры определяют распределение смешивания во время процесса экструзии. Хуан разработал и протестировал возможность применения аналогичных правил амплификации геометрических соотношений с использованием двухшнековых экструдеров разного диаметра. Он обнаружил, что основные параметры процесса, скорость потока материала и скорость шнека очень мало влияют на свойства материала, тогда как конфигурация шнека оказывает большее влияние. Приведенные выше исследования показывают, что на основе определения конфигурации шнека усиление по геометрическому подобию может обеспечить выходную мощность и удовлетворить требования постоянного перемешивания, но имеет различные изменения температуры. Следовательно, комплексное применение нескольких аналогичных методов усиления может лучше решить проблему. Предпосылкой комплексного использования нескольких подобных методов усиления является определение геометрического подобия конфигурации винта и комбинации ствола. Затем, с целью увеличения производительности в двухшнековой промышленности, выполняется аналогичное увеличение объема, и, наконец, скорость винта небольшой машины рассчитывается обратно для определения большой машины. Скорость шнека и моделирование поля потока используются для оценки безопасности амплификации и смешивания. Дун Чжунхуа разработал теорию усиления, которая сочетает в себе несколько методов усиления путем балансировки полей смешивания и температуры между материалами, а именно комплексного теплового баланса и аналогичного усиления при смешивании, и применил ее в смесителях серии ZSK. Юэ Цзиньфэн и др. использовали метод усиления, аналогичный геометрии/объему/скорости сдвига, для проведения исследования усиления в секции измерения смешанных выхлопов основного блока, а также исследовали безопасность и характеристики смешивания усиленной модели. Кроме того, на основе аналогичного увеличения параллельных двухшнековых экструдеров также изучались и обсуждались в этом отношении конические двухшнековые экструдеры. Лангхорст провел различные симуляции и аналогичное усиление каждой функциональной секции специальной конструкции конического двухшнекового экструдера, вращающегося в противоположных направлениях. Инь Цинчжэнь обобщил соответствующие параметры в виде безразмерных констант, а также спроектировал и расширил функциональные секции каждой части конического двухшнекового экструдера, обеспечив условия для стабильной работы увеличенного экструдера. Чэнь Симэн использовал метод микроэлементов для дискретизации конического двухшнекового экструдера для энергетических материалов, установил соответствующие теории усиления для различных функциональных участков и внес коррективы. Таким образом, традиционный аналогичный метод амплификации может усиливать конкретные параметры независимых функциональных секций, но все еще существуют недостатки в общем усилении шнекового экструдера. Оптимизированный метод аналогичного усиления может быть применен для объединения характеристик различных функциональных участков. Фактическое производство. В то же время важным методом проверки является использование ортогональной экспериментальной схемы для всесторонней балансировки и оценки различных параметров в процессе коррекции, чтобы проверить возможность аналогичного усиления и оптимизировать уровень параметров модели усиления. 02 Теория усиления подобия частичного заполнения каналов потока При фактической обработке шнековым экструдером материал может заполнить только часть канала потока, но не может полностью заполнить весь канал потока. Сложность процесса заполнения канала частичного потока намного выше, чем при однофазном потоке, когда канал потока полностью заполнен. Когда канал потока частично заполнен, скорость потока и напряжение сдвига расплава материала увеличиваются, что усложняет процесс экструзии. Основываясь на характеристиках частичного заполнения секции подачи расплава двухшнекового экструдера с однонаправленным вращением, МЕЙЕР обсудил глубину канала, аналогичное усиление ламинарного потока и аналогичное усиление теплопередачи в случае частичного заполнения или изменения вязкости. Во время процесса экструзии (неизотермические, неньютоновские условия) возникают серьезные утечки потока. Ганзевельд отметил, что скорость утечки связана со степенью заполнения камеры в зоне подачи. В случае частичного заполнения, поскольку количество полностью заполненных камер уменьшается, это влияет на скорость утечки и индекс увеличения добычи снижается. Фукуда и др. провели испытания сопротивления потоку на пропорционально увеличенных конвейерных элементах и месильных блоках и предложили аналогичное увеличение процентного сопротивления потоку для увеличения скорости потока за счет сохранения постоянного процентного сопротивления потока указанного элемента. Поскольку было предложено множество аналогичных методов масштабирования для полного заполнения шнековых экструдеров, многие исследователи начали изучать, применимы ли эти методы в частично заполненных каналах потока. Биджио и др. полагают, что если степень частичного заполнения и скорость смешивания двухшнекового экструдера остаются постоянными, то аналогичные методы масштабирования, применимые к полному заполнению, будут одинаково эффективны для частично заполненных каналов. При аналогичном масштабировании, предложенном с учетом полного заполнения, геометрия шнека оказывает существенное влияние на смешивание и поток, развивающиеся внутри двухшнекового экструдера. Драйер и др. предложил теорию усиления объемного подобия, когда шнек в основном заполнен. Усиление подобия объема учитывает только свободный объем по всей длине шнека и сохраняет ту же полноту. Используя объемный расход как единую переменную, индекс параметра усиления будет таким же, как и при полном заполнении. Метод смешанного усиления сходства аналогичен. Хазер доказал, что усиление процесса экструзии различной геометрии может быть достигнуто на основе усиления объемного сходства, и тенденции параметров усиления последовательны. Можно сделать вывод, что применимые методы усиления для частичного заполнения проточных каналов двухшнековых экструдеров в основном основаны на полном заполнении проточных каналов. В таблице 2 показаны аналогичные методы амплификации, обычно используемые для двухшнековых экструдеров. Таблица 2. Характеристики обычно используемых аналогичных методов усиления для двухвинтовых приложение На теоретической основе большое количество исследователей применили теорию усиления подобия в реальном производстве. Первоначальное исследование было использовано для сравнения различных похожих методов амплификации. Чанг провел экспериментальные проверки на одном и том же типе одношнекового экструдера для усиления универсального подобия, усиления теплопередачи и усиления геометрического подобия и обнаружил, что после геометрического подобия увеличенная модель имеет выходные данные. Ван Цзяньпин применил метод «эквивалентного диаметра» для анализа трех аналогичных методов усиления секции транспортировки расплава в двухшнековом экструдере с зацеплением и одношнековым экструдером и использовал технические данные больших двухшнековых шнеков для получения результатов, которые более соответствуют реальная ситуация. На рисунках 4(a)~(c) показано сравнение выходной мощности, мощности и скорости с экспериментальными данными при различных методах усиления. Обнаружено, что тренд данных аналогичного метода усиления Мэддока ближе к экспериментальным данным. На основе многих существующих методов команда Nastaj разработала новую компьютерную систему оптимизации экструзии для оптимизации процесса на основе глобальной модели шнековой экструзии для максимизации производительности экструзии и минимизации удельного энергопотребления. Рисунок 4(d) представляет собой кривую данных о материале и процессе, полученных путем моделирования всей секции экструдера. Степень заполнения в секции транспортировки твердого материала низкая и достигает состояния полного заполнения после исчезновения слоя твердого материала. В это время происходят явные колебания давления и температуры. На примере поливинилхлорида Менге проверил аналогичное усиление при постоянной температуре плавления и постоянной скорости сдвига в двухшнековом экструдере, вращающемся в противоположных направлениях. Рихтер получил распределение частиц по размерам на разных уровнях наполнения с помощью аналогичного метода амплификации. Использование отслеживания частиц для проверки безопасного смешивания в проточном канале в настоящее время является эффективным и интуитивно понятным методом. На основе аналогичного расширения масштабов применения шнековых экструдеров постепенно появилось применение аналогичного конструкционного оборудования. Такое оборудование, как шнековые экструдеры с шлифовальными дисками, внутренние смесители, двухшнековые рафинеры и двухроторные смесители непрерывного действия, также начало создавать аналогичные приложения для масштабирования. метод. Хэ Сяолин построил модель дисково-шнекового экструдера на основе усиления подобия смешивания и в то же время оптимизировал параметры с помощью ортогональных экспериментов и численного моделирования. Чэнь Кэджуань и др. для разработки модели внутреннего смесителя использованы критерии подобия геометрического подобия и постоянного максимального напряжения сдвига в технологии обработки шнека. Ху Дункуй сравнил функции и конструкции двухшнековых экструдеров и двухшнековых рафинеров и обнаружил, что двухшнековые рафинеры и двухшнековые экструдеры в целом наиболее похожи и могут быть проверены с помощью экспериментов, что позволяет лучше понять двухшнековые экструдеры. шнековые экструдеры. Конструкция машины имеет большое значение. Гонг Шуюнь использовал энергетическую эквивалентность в качестве критерия для измерения эффекта смешивания и предложил процесс и теоретическую модель аналогичной конструкции усиления секции смешивания двухроторного смесителя непрерывного действия. Идея исследования подобного метода усиления привлекает все больше внимания в отрасли. Рисунок 4. Сравнительный анализ аналогичной теории усиления в реальном производстве. Заключение Подобная масштабируемая конструкция и применение шнековых экструдеров могут помочь оптимизировать структуру шнека, скорость и другие параметры экструдера, а также улучшить производительность экструдера. Однако, суммируя аналогичные критерии масштабирования шнековых экструдеров в стране и за рубежом в последние годы, можно обнаружить, что независимо от того, какой метод используется, эксперименты по масштабированию основаны на обеспечении безопасности и смешивания шнековой экструзии. Однако шнековые экструдеры связаны с такими проблемами, как потребление энергии, утечки, производительность смешивания и безопасность. Существующие подобные методы усиления не могут максимизировать свои преимущества. Поэтому оптимизация стандартов сходства и коэффициентов усиления очень важна. Будущие исследования должны дополнительно изучить потенциал применения теории усиления подобия при оптимизации структуры экструдера и параметров процесса, а также разработать соответствующие практические инструменты и методы для обеспечения более полных решений для более точного формования, проектирования и применения больших экструдеров. теоретическая поддержка.

-

2023/11/22 -Kunwei

2023/11/22 -Kunwei

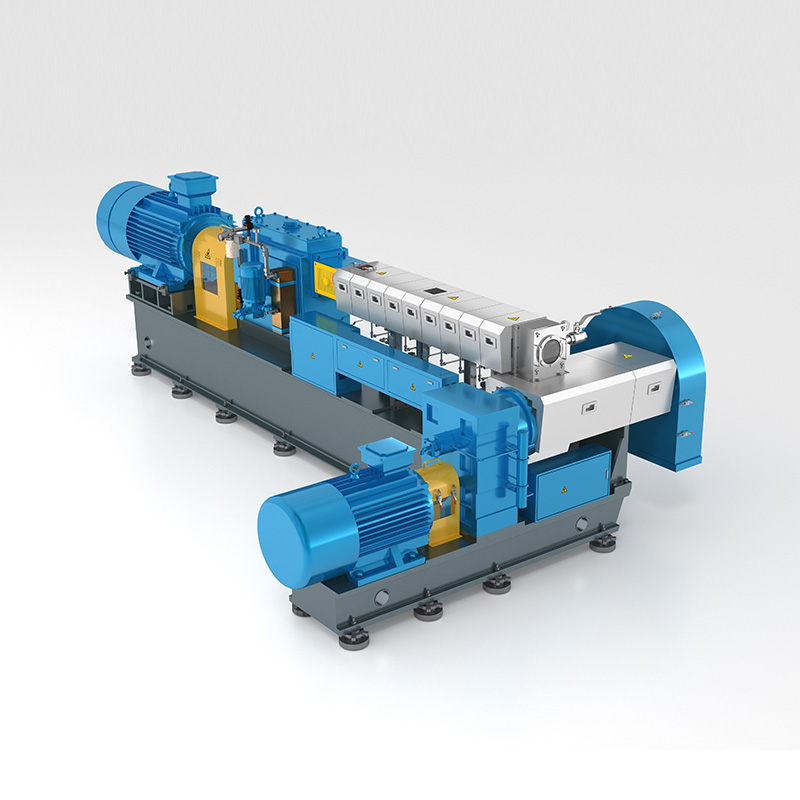

Существует много типов двухшнековых экструдеров, среди которых двухшнековый экструдер с взаимовращающимися шнеками представляет собой производственное и технологическое оборудование, широко используемое в промышленности пластмасс. Этот тип экструдера состоит из двух взаимодействующих шнеков-«строительных блоков», цилиндра, блока питания, устройства контроля температуры и т. д. Корпус может иметь несколько портов подачи и вакуумных/невакуумных дезависимых портов. Двухшнековый экструдер с зацеплением и сонаправленным вращением в основном имеет следующие характеристики. (1) Два винта вращаются параллельно и в одном направлении, создавая равномерный эффект сдвига между контактирующими частями и стволом, а силу этого эффекта сдвига можно регулировать с помощью комбинации винтов, конструкции промежутков и других средств. (2) Геометрическая форма и совместное вращение шнекового блока позволяют шнеку хорошо распределять и перемешивать материал, что делает его пригодным для операций смешивания. После того, как материал поступает в цилиндр и размягчается, поскольку двойные винты имеют противоположные направления в точке зацепления, один винт втягивает материал в зазор зацепления, а другой винт выталкивает его из зазора, поэтому материал будет выдвинут здесь одним винтом. Он переносится на другой винт и движется в направлении «∞». Это движение имеет большую относительную скорость в точке зацепления, что очень способствует смешиванию и гомогенизации материала. Более того, зазор в зоне зацепления очень мал, а резьбы и канавки в точке замешивания, наоборот, имеют высокий эффект сдвига, за счет чего достигается равномерная пластификация. (3) Винт и цилиндр объединены. Существует много типов резьбовых элементов, в том числе конвейерные элементы, элементы перемешивания, срезающие элементы, элементы с обратной резьбой и нагнетательные элементы с резьбой и т. д., каждый из которых играет различную роль. В соответствии с потребностями обработки материала различные элементы комбинируются с помощью строительных блоков. Вместе и благодаря оптимизированной конструкции его можно адаптировать для обработки различных материалов технологических рецептур. (4) Двухшнековый экструдер с сонаправленным вращением обладает реакционными способностями и представляет собой динамический реактор. После плавления материала в бочке может произойти ряд химических реакций, таких как полимеризация, прививка и т. д. Реактивную экструзионную обработку в основном используют для: полимеризации мономеров или олигомеров (свободнорадикальная полимеризация, аддитивная полимеризация, конденсационная полимеризация и сополимеризация). ); контролируемое сшивание и деградация полиолефинов; привитая модификация полимеров (функционализация или поляризация полимеров для достижения цели модификации материала и получения агентов совместимости); принудительное смешивание модификации нескольких материалов. Сюда также входит физическая модификация материалов, такая как наполнение, смешивание, закалка и армирование. Основные принципы комбинирования винтов В двухшнековом экструдере шнек в основном разделен на секцию подачи, секцию плавления, секцию смешивания, секцию выпуска и секцию гомогенизации. Резьбовые компоненты в основном включают в себя транспортировку, плавку, резку, смешивание материалов, контроль времени пребывания и другие функции. Резьбовые элементы двухшнекового экструдера объединены по принципу «строительный блок». На практике их можно регулировать в соответствии с различными производственными потребностями. Таким образом, комбинация шнеков является ключом к настройке процесса двухшнековой экструзии. Двухшнековый экструдер с зацеплением и сонаправленным вращением в основном используется для смешивания. Комбинация шнеков должна учитывать производительность и форму основных и вспомогательных материалов, порядок и положение подачи, положение выпускного отверстия, настройку температуры ствола и т. д. В то же время объекты смешивания очень сложный, и для каждого конкретного процесса смешивания требуется разумная комбинация шнеков. Несмотря на это, комбинация шнеков с сцепленными двухшнековыми экструдерами, вращающимися в одном направлении, по-прежнему имеет свои основные правила, которым необходимо следовать. Ниже приведены несколько основных принципов комбинирования винтов. (1) В порту подачи следует использовать большую резьбу, чтобы обеспечить плавную разгрузку. (2) В секции плавления следует использовать резьбу с малым шагом для создания давления, необходимого для сжатия и плавления материала. Для балансировки давления можно установить блоки для замешивания со смещенным углом 90° или использовать блоки для замешивания со смещением под углом 30°. Месильный блок осуществляет предварительное распределение и перемешивание материалов. Месильный блок следует устанавливать с середины плавильной секции. Обратите внимание, что месильный блок должен располагаться через определенные промежутки времени. (3) Основной целью секции смешивания является разделение, измельчение и диспергирование частиц материала. Настройка резьбовых элементов в этом разделе очень сложна и требует от проектировщиков богатого практического опыта. В этом разделе для улучшения сдвига в основном используются месильные блоки со смещенными углами 45° и 60°, дополненные специальными элементами, такими как зубчатые элементы или элементы S-образной формы. Однако будьте осторожны, не устанавливайте слишком много элементов для замешивания и сдвига и не располагайте их слишком близко, чтобы избежать чрезмерного сдвига. Кроме того, чтобы повысить производительность транспортировки материала на этом участке, резьбовые транспортирующие элементы должны быть расположены через определенные промежутки, то есть месильный блок и резьбовые транспортирующие элементы расположены в шахматном порядке друг от друга. (4) Компонент с обратной резьбой или блок обратного перемешивания должен быть установлен перед выпускным отверстием или вакуумным отверстием, компонент с резьбой с большим шагом должен быть установлен перед выпускным отверстием или вакуумным отверстием, а компонент с резьбой с малым шагом должен быть установлен. устанавливаться после выпускного или вакуумного порта. Обработка резьбовых деталей. (5) В секции гомогенизации шаг резьбы следует постепенно уменьшать для достижения давления и уменьшения длины секции противодавления. В то же время следует обратить внимание на использование однозаходной и широкореберной резьбы для улучшения пропускной способности и предотвращения утечки материала.

-

2024/08/02 -Kunwei

2024/08/02 -Kunwei

Линия по производству инженерных пластиковых экструзионных изделий является ключевым оборудованием для производства изделий из инженерного пластика. Его ключевые особенности определяют его важность и широкое применение в промышленности по переработке пластмасс. Ниже приведены основные характеристики и преимущества этого продукта: 1. Высокоэффективная технология экструзии. Линия по производству инженерной пластиковой экструзии использует передовую технологию двухшнековой экструзии и обладает эффективными возможностями переработки пластмасс. В частности, серия KTS с удельным крутящим моментом до 14 Нм/см3 эффективно повышает эффективность производства и производственную мощность и подходит для экструзионной обработки высоковязких материалов и конструкционных пластиков. 2. Многофункциональная применимость Производственная линия спроектирована с многофункциональным применением для удовлетворения производственных потребностей различных модифицированных конструкционных пластиков и материалов с высокой вязкостью. Будь то автоматизированное производство или производство по индивидуальному заказу, оно может эффективно удовлетворить конкретные требования различных клиентов. 3. Высокая экономическая эффективность Серия KTS не только сохраняет высокую эффективность, но и имеет хорошую экономическую эффективность. Его дизайн и технические характеристики делают его выбором на рынке по производительности и разумной цене, принося клиентам долгосрочную экономическую выгоду и стабильность производства. 4. Безопасность и надежность Линия по производству экструзии инженерных пластиков спроектирована с учетом безопасности и надежности и использует передовые системы управления и технологии обработки материалов, чтобы обеспечить стабильную работу в высокоинтенсивной производственной среде, сводя к минимуму производственные риски и частоту отказов. 5. Высокоточные производственные возможности. Благодаря точному управлению процессом экструзии и передовой конструкции пресс-форм линия по производству экструзии инженерных пластиков способна обеспечить высокоточное производство продукции, гарантируя, что размер и качество пластиковых изделий соответствуют строгим требованиям и стандартам клиентов. 6. Адаптивность рынка и индивидуальные услуги. Эта производственная линия не только подходит для производства основной продукции в промышленности конструкционных пластмасс, но также может предоставлять усовершенствования продукции и индивидуальные услуги на основе рыночного спроса и отзывов клиентов, сохраняя позиции в рыночной конкуренции и отвечая на разнообразные производственные потребности.

-

2024/08/16 -Kunwei

2024/08/16 -Kunwei

1. Преимущества технологии двухшнековой экструзии Двухшнековый экструдер является основным оборудованием Линия по производству инженерных пластиковых гранул . По сравнению с одношнековыми экструдерами двухшнековые экструдеры обладают более высокой способностью смешивания и более высокой однородностью. Он использует два переплетенных шнека для интенсивного перемешивания и пластификации материала в экструзионной камере. 2. Равномерное распыление наполнителей и армирующих добавок. В процессе производства конструкционных пластиков равномерное распыление наполнителей и армирующих добавок является ключевым фактором улучшения механических свойств. Наполнители, такие как стеклянные волокна и углеродные нанотрубки, могут повысить прочность и жесткость пластмасс. С помощью двухшнекового экструдера можно эффективно диспергировать наполнители в пластиковой матрице, избегая агрегации и осаждения наполнителей. 3. Точное добавление модификаторов Линия по производству инженерных пластиковых гранул позволяет точно добавлять модификаторы. К этим модификаторам относятся упрочнители, пластификаторы, антиоксиданты и т. д., которые можно добавлять на разных стадиях процесса для оптимизации механических свойств пластмасс. Например, добавлением упрочнителей можно значительно повысить ударную вязкость пластмасс, чтобы они не растрескивались при сильных ударах. 4. Оптимизация температуры расплава и силы сдвига. Рабочие параметры двухшнекового экструдера, такие как температура плавления и сила сдвига, оказывают непосредственное влияние на механические свойства конструкционных пластмасс. Эффективная система контроля температуры может гарантировать, что расплав обрабатывается в подходящем температурном диапазоне, чтобы предотвратить ухудшение производительности, вызванное перегревом или переохлаждением. В то же время сила сдвига двухшнекового экструдера регулируется в соответствии с характеристиками различных пластмасс для достижения эффекта пластификации. 5. Эффективная очистка и обслуживание производственной линии. Линия по производству инженерных пластиковых гранул имеет эффективные функции очистки и технического обслуживания, которые необходимы для поддержания высокой производительности производственной линии. В процессе производства нагар и остатки на оборудовании могут повлиять на механические свойства пластика. Современные производственные линии оснащены автоматическими системами очистки, которые позволяют быстро удалять остатки внутри оборудования и снижать перекрестное загрязнение между различными партиями продукции.

-

2024/08/30 -Kunwei

2024/08/30 -Kunwei

Одним из основных технических преимуществ коаксиальных двухшнековых экструдеров является их эффективность смешивания и диспергирования. Уникальная конструкция двухшнековой конструкции позволяет полностью измельчать и перемешивать материал в процессе экструзии. Такая конструкция обеспечивает равномерное распределение материала в полости шнека и снижает колебания качества, вызванные неравномерным перемешиванием. Это преимущество особенно важно для линии нефтехимического гранулирования , поскольку равномерная дисперсия материала напрямую связана со стабильностью и консистенцией конечного гранулированного продукта, что, в свою очередь, влияет на его характеристики при последующей обработке. Коаксиальные двухшнековые экструдеры обладают высокой гибкостью в переработке и могут работать с сырьем различных характеристик и состояний. Это оборудование может работать с различными типами материалов, такими как полимеры с высокой вязкостью и порошки с низкой вязкостью, а также может оптимизировать процесс обработки, регулируя конфигурацию шнека и параметры обработки. Такая гибкость позволяет линии по производству нефтехимического гранулирования быстро реагировать на изменения рынка в соответствии с различными производственными потребностями и предоставлять клиентам индивидуальные решения, тем самым повышая общую эффективность производства и конкурентоспособность продукции. В процессе нефтехимического гранулирования и модификации порошков точный контроль температуры и давления является ключом к обеспечению качества продукции. Коаксиальный двухшнековый экструдер оснащен усовершенствованной системой контроля температуры и механизмом регулирования давления, что позволяет точно контролировать процесс обработки. Это преимущество гарантирует, что материал обрабатывается в соответствующих условиях, и снижает проблемы с качеством, вызванные колебаниями температуры или давления. Коаксиальный двухшнековый экструдер предназначен для эффективной передачи и преобразования энергии. Вращательное движение шнека соответствует направлению потока материала, что снижает потери энергии и повышает эффективность передачи материала во время процесса экструзии. Такое эффективное использование энергии не только снижает эксплуатационные расходы оборудования, но и увеличивает общую производительность линии нефтехимического гранулирования. Конструкция коаксиального двухшнекового экструдера позволяет ему гибко адаптироваться к различным процессам модификации порошков для удовлетворения потребностей различных клиентов. Регулируя конфигурацию шнека и параметры обработки, оборудование может изменять физические и химические свойства порошка. Например, размер частиц порошка можно контролировать, изменяя силу сдвига шнека, или свойства поверхности порошка можно улучшать, регулируя температуру и время. Такая универсальность делает линию нефтехимического гранулирования более конкурентоспособной и адаптируемой в области модификации порошков. Причина, по которой коаксиальные двухшнековые экструдеры могут занять ключевую позицию в линиях нефтехимического гранулирования, неотделима от постоянных технологических инноваций и признания отрасли, стоящих за ними. Учитывая постоянные изменения рыночного спроса, производители оборудования продолжают внедрять новые технологии, оптимизировать конструкции и улучшать характеристики оборудования.

-

2024/09/14 -Kunwei

2024/09/14 -Kunwei

1. Точная обработка материалов. Поддержка основной рамы с двумя винтами на литиевой батарее обеспечивает эффективное обращение с материалами, необходимыми для производства литиевых батарей, благодаря точной конструкции винта. Конструкция шнека может быть оптимизирована в соответствии с характеристиками материала, например, порошка, гранул или суспензии. Двухшнековая система поддержки двухвинтовой основной рамы с литиевой батареей может обеспечить равномерное смешивание и хорошую сыпучесть материала, тем самым гарантируя, что сырье полностью смешано и равномерно распределено во время производственного процесса. 2. Эффективное управление температурным режимом Контроль температуры имеет важное значение в процессе производства литиевых батарей. Основная рама с двумя винтами на литиевой батарее оснащена усовершенствованной системой управления температурным режимом, которая может точно контролировать температуру во время производственного процесса. Благодаря эффективной системе теплопроводности и отвода тепла основная машина может поддерживать стабильную рабочую температуру, тем самым избегая производственных проблем, вызванных колебаниями температуры. 3. Автоматизированное управление и интеллектуальное регулирование. Современная опора двухвинтовой основной рамы с литиевой батареей обычно оснащена усовершенствованной автоматизированной системой управления, которая необходима для повышения эффективности производственной линии. Автоматизированная система управления может отслеживать рабочее состояние основной машины в режиме реального времени и автоматически корректировать рабочие параметры в соответствии с производственными потребностями. 4. Высокая надежность и стабильность. Конструкция опоры двухвинтовой основной рамы с литиевой батареей ориентирована на повышение надежности и стабильности оборудования. Благодаря использованию высококачественных компонентов и передовых производственных процессов основная машина может поддерживать стабильную производительность в течение длительного срока эксплуатации. 5. Гибкая конфигурация производства. Опора основной рамы с двумя винтами на литиевой батарее обладает хорошей гибкостью и может быть отрегулирована в соответствии с различными производственными потребностями. Производственная линия может регулировать конфигурацию и режим работы основной машины в соответствии с различными характеристиками и типами литиевых батарей. 6. Оптимизированная транспортировка материалов. Поддержка основной рамы с двумя винтами на литиевой батарее имеет значительные преимущества при транспортировке материалов. Благодаря точной конструкции шнека и эффективной системе транспортировки основная машина обеспечивает равномерную транспортировку и эффективную обработку материалов. 7. Интегрированное производственное решение. Опора основной рамы с двумя винтами на литиевой батарее обычно может быть интегрирована с другим производственным оборудованием, образуя комплексное производственное решение. Благодаря бесшовной стыковке с таким оборудованием, как миксеры и экструдеры, основная машина может обеспечить полную автоматизацию производственного процесса. 8. Контроль качества и анализ данных Основная рама с двумя винтами на литиевых батареях оснащена передовыми системами контроля качества и анализа данных, которые могут отслеживать ключевые параметры производственного процесса в режиме реального времени. Благодаря анализу и обратной связи данных система может оперативно обнаруживать и решать проблемы на производстве. 9. Эффективное обслуживание и сервис. Техническое обслуживание и ремонт опоры двухвинтовой основной рамы с литиевой батареей также являются важными факторами повышения эффективности производственной линии. Мэйнфрейм обычно проектируется так, чтобы его было легко обслуживать и ремонтировать, что снижает влияние отказа оборудования на производство. Кроме того, производители обычно предоставляют профессиональную техническую поддержку и услуги, которые позволяют быстро решить проблемы, возникающие в производственном процессе, и обеспечить эффективную работу производственной линии.

-

2024/09/27 -Kunwei

2024/09/27 -Kunwei

1. Определение и функция крутящего момента Крутящий момент относится к вращательной силе, приложенной к единице объема, обычно в Н·м/см³. В экструдере величина крутящего момента напрямую определяет эффективность плавления и смешивания материала. Высокий выходной крутящий момент может не только быстро преодолеть сопротивление потоку материала, но и гарантировать, что материал плавится равномерно при высокой температуре, тем самым улучшая качество и консистенцию экструдированного продукта. Удельный крутящий момент 14 Н·м/см³ производственной линии экструзии инженерных пластиков позволяет ей справляться со сложными составами материалов, особенно при работе с высоковязкими инженерными пластиками. 2. Конструкция и производительность системы питания Система питания производственной линии экструзии инженерных пластиков была тщательно спроектирована, чтобы гарантировать, что она может работать в различных рабочих условиях. Высокая эффективность системы питания обусловлена ее высококачественным двигателем и передаточным механизмом, которые могут обеспечить стабильную и мощную поддержку питания. В практическом применении мощный крутящий момент этой силовой системы позволяет производственной линии поддерживать полное плавление и равномерное смешивание материалов при более высоких скоростях экструзии. Высокоэффективный двигатель: линия по производству экструзии инженерного пластика оснащена высокоэффективным двигателем, который может быстро реагировать и регулировать выход при различных условиях нагрузки. Благодаря этому эффективному двигателю производственная линия может поддерживать высокий крутящий момент в нескольких режимах работы, тем самым повышая общую эффективность производства. Оптимизация передаточного механизма: конструкция передаточного механизма обеспечивает эффективную передачу мощности и снижает потери энергии. Благодаря оптимизации расположения шестерен и валов линия по производству экструзии инженерного пластика может достигать более высокого крутящего момента во время работы, одновременно снижая износ оборудования и потребление энергии. 3. Влияние крутящего момента на эффективность производства Величина крутящего момента напрямую влияет на эффективность линии по производству экструзии. В линии по производству экструзии инженерного пластика высокий крутящий момент делает обработку высоковязких материалов более эффективной. При обработке высоковязких конструкционных пластиков, таких как полистирол и полипропилен, достаточный крутящий момент может обеспечить текучесть материала в экструдере, избежать накопления материала или неравномерного плавления и, таким образом, улучшить стабильность и производительность производственного процесса. Кроме того, соответствующий крутящий момент может также помочь увеличить скорость экструзии, чтобы производственная линия могла работать эффективно, не жертвуя качеством продукции. Высокий крутящий момент может не только удовлетворить потребности быстрого производства, но и достичь полного смешивания и плавления материалов за более короткое время, обеспечивая однородность и надежность конечного продукта.

-

2024/10/11 -Kunwei

2024/10/11 -Kunwei

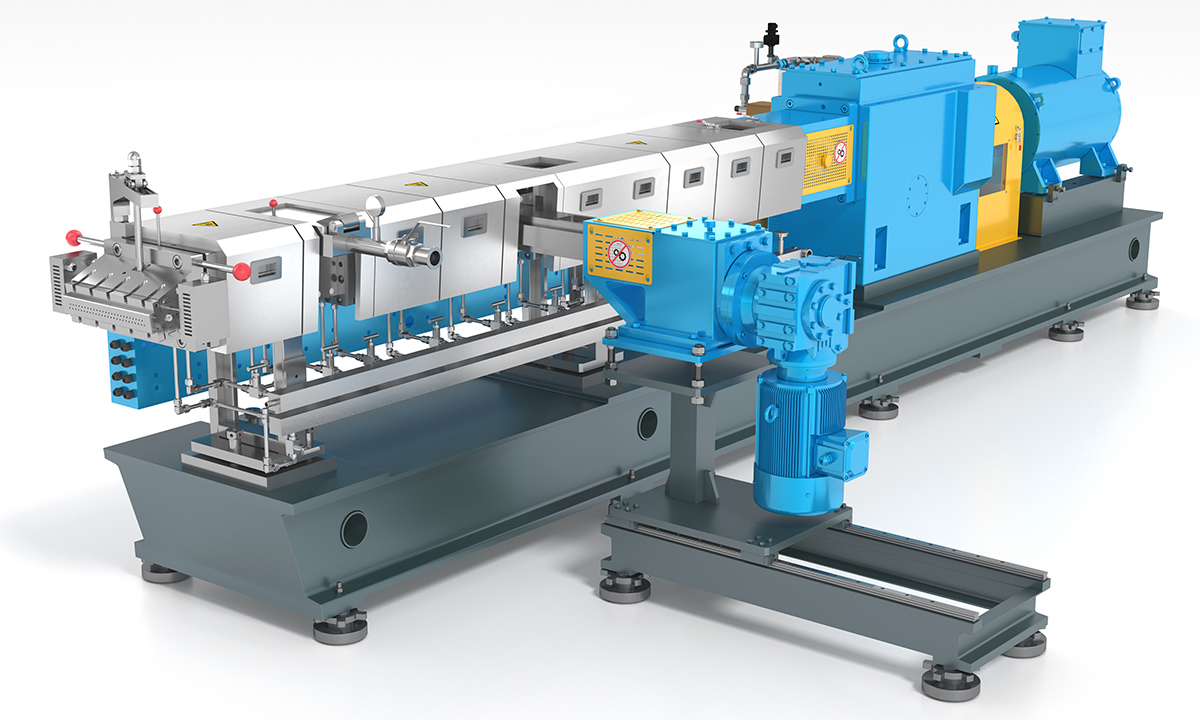

Проблемы обработки реактивных материалов При обработке реактивных материалов необходимо не только завершить физическое формование материала, но и контролировать ход его химической реакции. Эти реакции включают образование химических связей, сшивание или полимеризацию молекулярных цепей и т. д. Такие факторы, как температура, сила сдвига и время пребывания в процессе реакции, оказывают непосредственное влияние на характеристики конечного продукта. Основная проблема обработки реактивных материалов заключается в том, что оборудование должно обеспечивать точный контроль температуры и соответствующую силу сдвига, чтобы обеспечить равномерное смешивание материалов во время реакции, избегая при этом ухудшения или разложения характеристик материала из-за чрезмерной температуры или чрезмерного сдвига. сила. Кроме того, разные реактивные материалы имеют разную чувствительность к сдвигу и температуре, поэтому оборудование должно иметь возможность гибко настраивать параметры обработки в соответствии с потребностями материала. Как конструкция серии KTD с высоким крутящим моментом обеспечивает стабильность? Конструкция с высоким крутящим моментом 11 Нм/см³. Линия по производству экструдеров большого объема KTD показывает уникальные преимущества при обработке реактивных материалов. Такая конструкция позволяет оборудованию обеспечивать достаточную силу сдвига на более низкой скорости, чтобы обеспечить плавное смешивание и обработку реактивных материалов. В частности, конструкция с высоким крутящим моментом имеет следующие преимущества: 1. Точно контролируйте силу сдвига, чтобы избежать чрезмерной реакции. Если во время обработки реактивных материалов сила сдвига слишком велика, легко вызвать разрушение молекулярной структуры материала, что повлияет на целостность его химической реакции. Благодаря конструкции с высоким крутящим моментом оборудование линии крупнообъемного экструдера KTD может поддерживать высокую силу сдвига даже на низких скоростях, обеспечивая равномерное смешивание материалов. 2. Низкотемпературная обработка для снижения риска разложения материала. Контроль температуры является еще одним ключевым фактором в обработке реактивных материалов. Поскольку эти материалы выделяют энергию во время обработки, чрезмерные температуры обработки могут вызвать термическое разложение материала, тем самым разрушая его молекулярную структуру. Конструкция высокопроизводительной линии экструдеров KTD с высоким крутящим моментом позволяет оборудованию завершать обработку при более низкой температуре, снижая риск разложения материала, вызванного повышенной температурой. В то же время высокий крутящий момент означает, что шнек может эффективно полностью перемешивать материал во время процесса экструзии без необходимости использования чрезмерно высоких температур для улучшения текучести. 3. Большая глубина канавок усиливает эффект смешивания. Линия по производству крупнообъемных экструдеров KTD также использует конструкцию канавок с большой глубиной, которая обеспечивает больше пространства для потока материала, увеличивает время пребывания материала в шнеке и гарантирует, что материал может быть полностью перемешан во время обработки. Для реактивных материалов важно равномерное смешивание. Неравномерная реакция приведет к нестабильной работе продукта, а конструкция канавок серии KTD с большой глубиной эффективно решает эту проблему. Более длительное время пребывания и большая площадь контакта материала в шнеке позволяют реактивному материалу полностью завершить химическую реакцию, обеспечивая консистенцию и высокое качество конечного продукта. 4. Гибкая настройка параметров. Из-за большого разнообразия реактивных материалов разные материалы предъявляют разные требования к таким параметрам, как температура и сила сдвига во время обработки. Конструкция линии по производству крупнообъемных экструдеров KTD позволяет операторам гибко настраивать рабочие параметры оборудования в соответствии с характеристиками различных материалов, например, регулировать скорость и контролировать температуру.

-

2024/10/25 -Kunwei

2024/10/25 -Kunwei

1. Превосходная производительность обработки Удельный крутящий момент является важным показателем для измерения силы, которую экструдер может оказывать во время обработки. Удельный крутящий момент 9 Н·м/см³ означает, что устройство может генерировать большую силу в относительно небольшом объеме, что эффективно повышает эффективность плавления и смешивания материала. Эта функция позволяет Экструдер для экструзии горячего расплава завершить полное сплавление ингредиентов препарата в короткие сроки, обеспечив однородность и стабильность препарата, тем самым улучшив качество конечного продукта. 2. Улучшить биодоступность Технология экструзии горячего расплава позволяет формировать твердые дисперсии путем объединения активных ингредиентов лекарств с полимерами, что имеет решающее значение для улучшения биодоступности плохо растворимых лекарств. Экструдер для экструзии горячего расплава с удельным крутящим моментом 9 Н·м/см³ обладает возможностями обработки, позволяющими полностью смешивать лекарственное средство с материалом носителя во время процесса экструзии. Такая равномерная дисперсия не только увеличивает скорость растворения препарата, но и способствует повышению его биодоступности, тем самым улучшая терапевтический эффект. 3. Экономия производственных затрат Использование эффективной технологии экструзии позволяет существенно сократить время и стоимость производственного процесса. Конструкция оборудования с удельным крутящим моментом 9 Н·м/см³ делает возможным непрерывное производство, а это означает, что стабильная производственная мощность может поддерживаться в течение длительного времени, сокращая смену материала и время простоя. Кроме того, процесс экструзии горячего расплава обычно не требует растворителей, что снижает затраты на восстановление и утилизацию растворителя, что еще больше повышает экономическую выгоду. 4. Точность контроля температуры Контроль температуры имеет решающее значение в процессе экструзии лекарств. Эта серия экструдеров оснащена усовершенствованной системой контроля температуры, которая позволяет точно регулировать температуру во время процесса экструзии, чтобы адаптироваться к характеристикам различных материалов. Такой точный контроль температуры обеспечивает равномерный нагрев материала и позволяет избежать деградации материала или изменения свойств, вызванных перегревом или недогревом, тем самым улучшая стабильность и безопасность продукта. 5. Совместимость материалов Экструдер для экструзии горячего расплава способен работать с различными материалами, включая термопластичные полимеры, активные фармацевтические ингредиенты и наполнители. Такой широкий диапазон совместимости материалов позволяет применять оборудование для разработки различных рецептур для удовлетворения разнообразных потребностей рынка. Например, для лекарств, требующих определенных характеристик высвобождения, экструдер можно настроить, регулируя соотношение материалов и параметры обработки. 6. Удобный дизайн. Для повышения удобства использования экструдер для экструзии горячего расплава с удельным крутящим моментом 9 Н·м/см³ обычно оснащается интуитивно понятной панелью управления и системой мониторинга, что упрощает эксплуатацию. Этот удобный дизайн не только снижает вероятность ошибок в работе, но также повышает эффективность производства и приносит компании более высокую прибыль. 7. Непрерывные технологические инновации Поскольку фармацевтическая промышленность продолжает повышать свои требования к эффективности производства и качеству продукции, экструдер для экструзии горячего расплава также постоянно внедряет инновации в технологии. Благодаря внедрению новых датчиков, систем управления и технологий привода оборудование может увеличить производительность, обеспечивая при этом стабильность и надежность продукции.

-

2024/11/08 -Kunwei

2024/11/08 -Kunwei

Важность смешивания материалов и эффективность пластификации В процессе синтеза и модификации пластиков полное смешивание и равномерная пластификация сырья являются ключевыми шагами, гарантирующими соответствие характеристик модифицированных пластиков стандартам. Если материалы перемешаны неравномерно, наполнители или добавки могут диспергироваться не полностью, что повлияет на механические свойства, термическую стабильность и другие функциональные характеристики пластика. При этом эффективность процесса пластификации напрямую определяет продолжительность производственного цикла. Для производителей, которым необходимо производить крупномасштабное производство, длительное время обработки не только увеличивает производственные затраты, но также может снизить консистенцию и стабильность продукта. Таким образом, повышение эффективности смешивания материалов и пластификации может не только улучшить качество продукции, но и эффективно снизить потребление энергии и производственные затраты. Как система серии ECO повышает эффективность смешивания и пластификации? Высокая сила сдвига, обусловленная высоким удельным крутящим моментом Удельный крутящий момент Система компаундирования и модификации пластиков составляет 9 Н·м/см³, что напрямую влияет на смешивающую и пластифицирующую способность системы. Более высокий удельный крутящий момент означает, что система может обеспечить более высокую силу сдвига в единицу времени, что играет жизненно важную роль в пластификации и смешивании сырья. Сильная сила сдвига позволяет эффективно преодолевать адгезию между различными компонентами, благодаря чему наполнители, добавки и базовые смолы могут быть быстро и равномерно диспергированы, тем самым достигая быстрой пластификации и эффективного смешивания материалов. Особенно при производстве инженерных пластиков особенно заметна роль высокой силы сдвига, которая может обеспечить эксплуатационные характеристики продукта. Ускорить процесс пластификации и сократить время обработки Традиционным системам с низким удельным крутящим моментом обычно требуется много времени для завершения процесса пластификации и смешивания материалов, что не только приводит к потере производственного времени, но также может вызвать колебания свойств материала. Система серии ECO с высоким удельным крутящим моментом позволяет завершить полное смешивание и пластификацию материалов за более короткое время, тем самым ускоряя производственный процесс. Для компаний, которым необходимо продолжать производство в течение длительного времени, такое повышение эффективности напрямую приводит к сокращению производственного цикла и увеличению общей производственной мощности. Энергосбережение и снижение потребления, снижение издержек производства Повышение эффективности смешивания и пластификации не только помогает увеличить скорость производства, но и эффективно снижает потребление энергии. Поскольку система компаундирования и модификации пластмасс позволяет завершить смешивание и пластификацию материалов за более короткое время, энергопотребление системы также оптимизируется. Это особенно важно для малобюджетных пользователей, которые могут эффективно снизить потребление электроэнергии и энергии, тем самым снижая общие производственные затраты. В то же время, поскольку система спроектирована с использованием решения по эффективному использованию энергии, она может повысить эффективность, обеспечивая при этом минимизацию потерь энергии во время обработки. Оптимизация однородности и дисперсии сырья Высокий крутящий момент системы серии ECO помогает улучшить дисперсию и однородность материалов. Благодаря сильному сдвиговому усилию система может быстро смешивать добавки, наполнители и т. д. с базовой смолой, чтобы предотвратить неравномерное диспергирование. Это не только повышает коэффициент использования сырья, но также обеспечивает механические свойства и термическую стабильность конечных пластиковых изделий. Например, модифицированные пластмассы после полного смешивания и пластификации могут достичь более высоких стандартов прочности, ударной вязкости, устойчивости к высоким температурам и других свойств для удовлетворения потребностей различных областей применения. Долгосрочный эффект повышения эффективности производства Повышая эффективность смешивания и пластификации материалов, система компаундирования и модификации пластиков не только помогает компаниям сократить производственные циклы и увеличить производственные мощности, но также экономит пользователям много затрат на электроэнергию. Повышенная эффективность, особенно в условиях крупномасштабного производства, означает более высокую производительность и снижение эксплуатационных расходов, что является важнейшим преимуществом для производственных компаний, сталкивающихся со все более жесткой рыночной конкуренцией. В то же время консистенция и стабильность продукта, обеспечиваемые эффективным процессом смешивания и пластификации, могут помочь предприятиям поддерживать стабильное качество продукции в долгосрочном производстве и избегать проблем с качеством, вызванных колебаниями производства. Это, несомненно, очень важно для клиентов, которые ценят высокое качество и высокую точность.

-

2024/11/22 -Kunwei

2024/11/22 -Kunwei

1. Характеристики и проблемы материалов с высоким содержанием наполнителей Материалы с высоким содержанием наполнения обычно относятся к композиционным материалам, содержащим большое количество неорганических наполнителей. Хотя наполнители позволяют значительно снизить производственные затраты, они предъявляют более высокие требования к обработке. Прежде всего, материалы с высоким содержанием наполнителей обычно имеют высокую вязкость и плохую текучесть, а также склонны к засорению или неравномерному течению. Во-вторых, добавление наполнителей может привести к разным размерам частиц материалов, что увеличивает сложность транспортировки и диспергирования материала. Кроме того, высокая плотность и низкая текучесть материалов с высоким содержанием наполнения требуют, чтобы подающее оборудование обеспечивало более стабильный и равномерный поток подачи для обеспечения плавного хода процесса экструзии. 2. Принцип работы и преимущества конического питателя Шнековый экструдер, конический питатель принимает коническую конструкцию конструкции, которая может эффективно решать различные проблемы транспортировки материалов в системах с высоким наполнением. Конический питатель улучшает равномерность потока материала в процессе подачи благодаря своей особой геометрии. В зоне подачи коническая конструкция может способствовать лучшему потоку и наполнению материалов, избегая проблем «задержки материала» и «засорения материала», которым подвержены традиционные параллельные питатели. Кроме того, коническая конструкция позволяет снизить силу сдвига материала, что особенно важно для материалов с высоким содержанием наполнителей и термочувствительных материалов, а также эффективно снизить риск термической деградации материала в процессе экструзии. 3. Улучшите стабильность транспортировки материала в системах с высоким наполнением. В системах с высоким содержанием наполнителя из-за высокого содержания наполнителя традиционное подающее оборудование часто не может обеспечить стабильный поток материала, что приводит к неравномерной подаче материала, что, в свою очередь, влияет на эффективность работы экструдера и качество продукции. Конический питатель шнекового экструдера благодаря точному механизму управления потоком материала гарантирует, что скорость подачи материала остается стабильной даже при высоких условиях наполнителя. 4. Улучшите дисперсию и однородность материалов с высоким содержанием наполнителей. Обработка материалов с высоким содержанием наполнителей обычно требует хорошей дисперсии материала, чтобы обеспечить равномерное распределение наполнителя в основном материале и избежать таких проблем, как разница в цвете и разница в прочности. Конический питатель помогает наполнителю быстро и равномерно смешиваться с основным материалом после входа в экструдер за счет равномерной подачи материала, тем самым улучшая диспергирование материалов с высоким содержанием наполнителя. В системах с высоким содержанием наполнителя конические питатели могут минимизировать агрегацию частиц наполнителя и гарантировать, что каждая партия материалов имеет одинаковые физические и химические свойства. 5. Сокращение потерь материала в системах с высоким содержанием наполнителя. Материалы с высоким содержанием наполнителей обычно приводят к большим потерям материала во время обработки, особенно когда поток материала неравномерен. Часто происходят закупорка и накопление материала, что приводит к остановке оборудования и потерям материала. Благодаря оптимизированной конструкции потока конический питатель может эффективно решить эти проблемы и обеспечить плавный поток материалов, тем самым сокращая отходы материала и производственные затраты. В то же время, поскольку материалы могут быть равномерно распределены в процессе подачи, можно избежать ситуаций избытка или недостаточности, что еще больше повышает эффективность производства. 6. Повышение эффективности производства систем высокого наполнения. Шнековый экструдер с коническим питателем может не только улучшить стабильность и дисперсию транспортировки материала, но и значительно повысить эффективность производства систем с высоким наполнением. Благодаря оптимизированной конструкции конусный питатель может подавать материал в экструдер с более высокой скоростью и эффективностью, тем самым увеличивая производительность всей производственной линии. 7. Высокая адаптируемость, снижение затрат на техническое обслуживание оборудования. Переработка высоконаполненных материалов часто увеличивает износ оборудования и затраты на техническое обслуживание, особенно при использовании традиционного подающего оборудования. Однако благодаря своей уникальной конструкции и высокой адаптируемости шнековый экструдер с коническим питателем может эффективно снизить трение и износ во время транспортировки материала и продлить срок службы оборудования. Кроме того, благодаря простой конструкции конического питателя частота отказов оборудования низкая, а затраты на техническое обслуживание относительно низкие, что помогает компаниям сэкономить больше расходов на техническое обслуживание.