Экструзионные линии по производству инженерных пластиков играют решающую роль в современной промышленности по переработке пластмасс. Их стабильность и качество продукции напрямую определяют конкурентоспособность компании. Из-за характеристик конструкционных пластиков, таких как высокие температуры плавления, относительно низкая текучесть и узкие окна обработки, проблемы на любом этапе процесса экструзионного формования могут привести к дефектам продукта, увеличению затрат или снижению производственных мощностей. Итак, каковы ключевые факторы, влияющие на качество продукции на линиях по производству экструзионных пластиков?

1. Качество сырья является основным фактором, определяющим качество.

Свойства конструкционных пластиков фундаментально зависят от молекулярной структуры, индекса плавления, содержания влаги и стабильности рецептуры самого сырья.

Во-первых, чистота сырья должна соответствовать стандартам. Примеси, пыль или неравномерное распределение добавок могут вызвать нестабильность расплава, что приводит к таким проблемам, как шероховатая поверхность продукта и лопнувшие пузырьки.

Во-вторых, конструкционные пластики очень гигроскопичны. Такие материалы, как ПА, ПК и ПЭТ, если они не полностью высушены, во время экструзии подвергаются гидролизу, что приводит к снижению прочности, побелению продукта или появлению дырок. Поэтому строгий контроль температуры и времени сушки является важнейшей основой обеспечения качества продукции. Кроме того, различия в партиях сырья также могут влиять на результаты экструзии. Компаниям обычно необходимо отслеживать партии сырья и обеспечивать стабильную цепочку поставок, чтобы уменьшить колебания качества, вызванные частыми корректировками параметров.

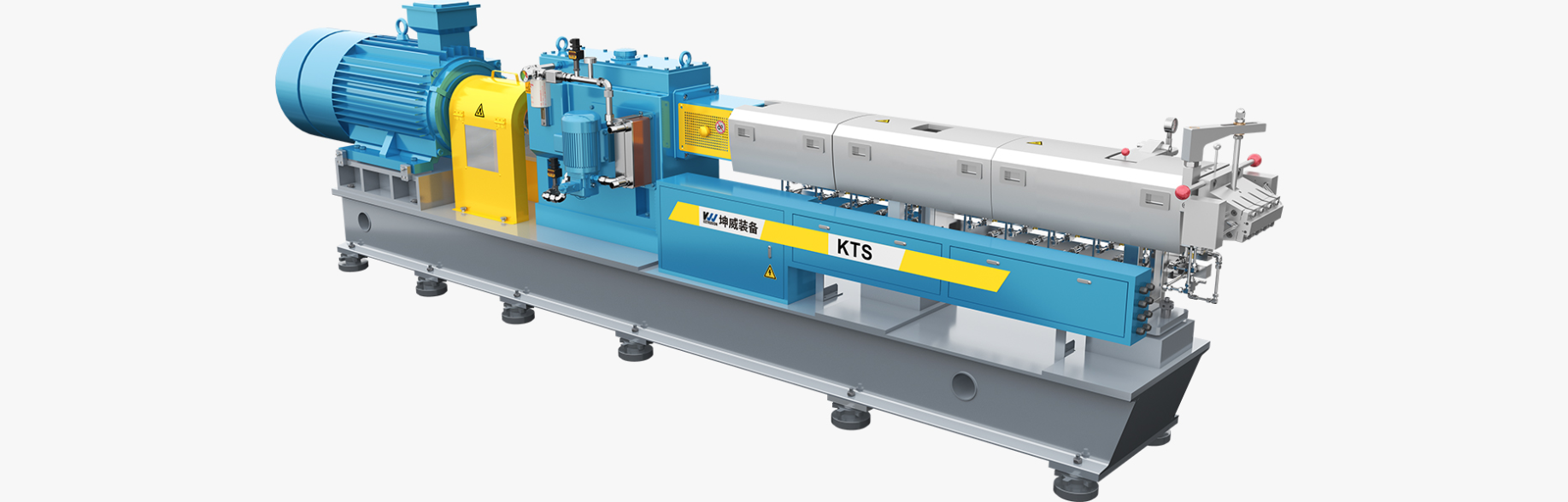

2. Производительность оборудования напрямую определяет стабильность экструзии.

Высококачественная экструзионная производственная линия зависит от стабильной и надежной конфигурации оборудования.

Во-первых, решающее значение имеет конструкция шнека экструдера. Структура винта должна соответствовать реологическим свойствам конкретного инженерного пластика. Различные материалы предъявляют разные требования к прочности на сдвиг, способности смешивания и эффективности пластификации. Неправильно спроектированный винт может привести к неравномерной пластификации, чрезмерно высокой температуре материала или его деградации.

Во-вторых, от точности системы нагрева и контроля температуры ствола зависит стабильность расплава. Колебания температуры влияют на вязкость расплавленного пластика, вызывая неравномерную толщину продукта или линии сварки, что влияет на конечные характеристики.

Кроме того, не менее важна конструкция матрицы. Путь потока головки должен быть гладким, а распределение давления равномерным; в противном случае это может привести к деформации изделия, неравномерной плотности или дефектам поверхности.

3. Параметры процесса являются ключевыми методами регулирования качества экструзии.

В процессе экструзии необходимо строго контролировать такие параметры, как температура, давление, скорость шнека и скорость тяги.

Установка слишком низкой температуры может привести к недостаточной пластификации сырья; установка слишком высокого значения может вызвать термическую деградацию, влияющую на цвет, механические свойства и стабильность.

Скорость шнека влияет на силу сдвига и производительность; слишком высокая скорость приведет к чрезмерному сдвигу материала; слишком низкая скорость снизит эффективность смешивания, что приведет к некачественной производительности продукта.

Скорость тяги определяет стабильность размеров изделия; Несоответствие скоростей может привести к деформации растяжения или волнистости.

Кроме того, не менее важна система охлаждения: неравномерное охлаждение приведет к увеличению внутренних напряжений в изделии, что приведет к короблению, растрескиванию или деформации.

Хороший контроль процесса — это сочетание опыта эксплуатации и производительности оборудования, требующее постоянного мониторинга данных и точной настройки.

4. Операционное управление и контроль качества нельзя игнорировать.

Даже при наличии хорошего сырья и оборудования качество не может быть гарантировано без стандартизированного управления операциями и процессами.

Во-первых, операторам необходимы солидные профессиональные знания, чтобы быстро корректировать параметры в зависимости от условий на месте и решать непредвиденные проблемы.

Во-вторых, необходимо создать комплексную систему мониторинга качества, включающую тестирование индекса плавления, проверку размеров и проверку дефектов поверхности, чтобы гарантировать своевременное обнаружение и устранение проблем.

Кроме того, техническое обслуживание линии по производству экструзионных пластиков также влияет на долгосрочную стабильность. Ослабленные нагревательные змеевики, изношенные винты или засоренные формы могут привести к снижению качества или даже к потерям из-за простоев.

Факторы, влияющие на качество экструзионных линий по производству инженерных пластиков, многогранны, включая сырье и оборудование, а также параметры процесса и уровни управления. Только путем комплексного контроля каждого ключевого звена можно по-настоящему добиться высокой эффективности, стабильности и качества производства. Для предприятий непрерывная оптимизация оборудования, строгий контроль сырья, профессиональное управление и интеллектуальный мониторинг являются эффективными средствами улучшения качества экструзии.